Elektrolysskala och viktiga tekniska skillnader

Förståelse av elektrolysstorlek och väteproduktionskapacitet

Storleken på en elektrolysör har en direkt inverkan på hur mycket väte den kan producera. Vi talar om allt från små modeller på 1 kW som genererar under halv kilogram per dag till enorma anläggningar i gigawattskala kapabla att tillverka över 50 ton varje dag. När det gäller mindre enheter tenderar de att fokusera på att ta upp mindre utrymme och snabbt kunna reagera på förändringar. Industriella system däremot handlar helt enkelt om att få så hög produktion som möjligt. Ta till exempel en typisk alkalisk elektrolysör på 10 MW som har en verkningsgrad på cirka 40 till 60 procent och producerar ungefär 4 500 kilogram per dag. Jämför detta med PEM-system av motsvarande storlek som faktiskt uppnår verkningsgrader mellan 60 och 80 procent, men med betydligt högre initiala kostnader. Denna hela variation visar varför det är så avgörande i praktiken att anpassa väteproduktionskapaciteten till tillgängliga energikällor och vad man faktiskt behöver.

Systemeffektivitet, skalbarhet och försämring vid olika skalor

Olika tekniker hanterar skalning på väldigt olika sätt. Ta till exempel PEM-elektrolysörer, de behåller en ganska bra verkningsgrad kring 70 till 80 procent även vid delvis belastning, vilket gör dem till utmärkta samarbetspartners för förnybara energikällor som varierar i tillgänglighet. Nackdelen? De är beroende av dyra katalysatorer från platina-gruppen, och med tiden försämrar dessa sig ganska snabbt – ungefär 2 till 4 procents verkningsgradsförlust per år. Alkaliska system berättar en annan historia. Deras verkningsgrad är lägre, någonstans mellan 60 och 70 procent, men vad de saknar i prestanda gör de upp med kostnadsbesparingar. Materialen är billigare här, och försämring sker mycket långsammare – mindre än 1 procent per år, vilket förklarar varför vi ser dem användas i större skala inom industrin. Sedan finns det modulära fasta oxid-elektrolysörer (SOE) som kan uppnå imponerande verkningsgrader upp till 85 procent. Problemet är att de kräver konstanta höga temperaturer mellan 700 och 850 grader Celsius, vilket skapar allvarliga begränsningar både operativt och kommersiellt sett. De flesta företag anser att detta krav är för restriktivt för omfattande införande just nu.

Modularitet och designflexibilitet i stora och små system

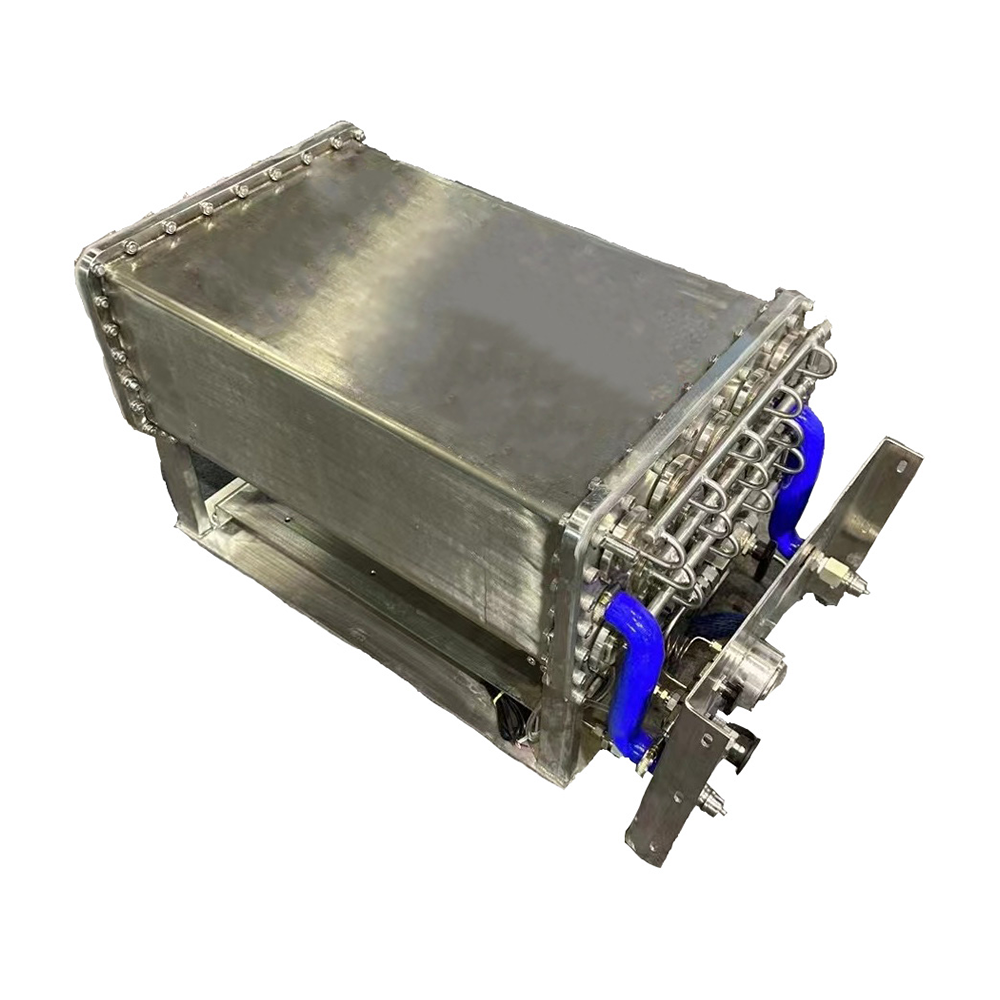

Basmätande elektrolysörer tenderar att vara det första valet för stora centrala anläggningar eftersom deras standarddesign minskar de initiala kostnaderna med cirka 30 %. Å andra sidan erbjuder PEM- och AEM-system något helt annorlunda. Dessa modulära upplägg fungerar utmärkt för decentraliserad produktion. Vi talar om allt från små containrar på 500 kW till stora fler-megawattinstallationer monterade på transportbalkar. Vad som gör dessa system så framstående är deras möjlighet att skalas upp eller ner i steg om 100 kW. För vissa sektorer, som ammoniaktillverkning, är denna flexibilitet särskilt viktig eftersom efterfrågan svänger säsongsmässigt med ungefär plus eller minus 25 %. En sådan anpassningsförmåga är helt enkelt inte möjlig med traditionell utrustning i fast storlek.

Jämförelse av elektrolysörteknologier och deras skalbarhet

Översikt av PEM-, AEL-, AEM- och SOE-elektrolysörteknologier

Modern väteproduktion bygger på fyra huvudsakliga tekniker:

- Protonutbytesmembran (PEM) utmärker sig i dynamisk drift, idealiskt för integration med förnybara energikällor

- Alkaliska elektrolyser (AEL) använder mogna, kostnadseffektiva konstruktioner men presterar dåligt vid varierande belastningar

- Anjonutbytande membran (AEM) kombinerar måttlig verkningsgrad (50–65 % i laboratoriemiljö) med lägre materialkostnader

- Fasta oxid-elektrolyser (SOE) uppnår 70–90 % verkningsgrad vid höga temperaturer men stöter på problem med hållbarhet

Nyliga framsteg har minskat PEM:s försämring till i genomsnitt 3 % per år, medan SOE-system fortfarande begränsas av krav på termisk stabilitet

Skalbarhet hos alkaliska (AWE) jämfört med protonutbytande membran (PEM) system

Alkaliska system dominerar småskaliga tillämpningar på grund av lägre investeringskostnader (1 816 USD/kW – 40 % lägre än PEM) – men har vanligtvis en gräns på 10 MW. PEM-elektrolyser skalar effektivt bortom 100 MW trots högre initial investering (2 147 USD/kW). En branschanalys från 2024 belyser viktiga skillnader:

| Metriska | Alkalisk (AWE) | PEM |

|---|---|---|

| Skalbarhetsgräns | ≤ 10 MW | ≥100 MW |

| Svarstid | 5–15 minuter | <1 sekund |

| Nuvärdesdensitet | 0,3–0,5 A/cm² | 2,0–3,0 A/cm² |

PEM:s högre strömtäthet möjliggör en 40 % mindre yta per kg-H₂-produktion, en avgörande fördel för urbana eller platsbegränsade förnybara projekt.

Teknisk lämplighet för olika insatsskalor och driftsmodeller

Industrianläggningar som arbetar i megawattskala vänder sig mot PEM-teknik eftersom den bibehåller en verkningsgrad på cirka 65 till 75 procent även vid varierande belastning, medan alkaliska system fortfarande dominerar de flesta ammoniakproduktionsanläggningar under fem megawatts kapacitet. De nyare decentraliserade anläggningarna integrerar ofta modulära AEM-enheter speciellt utformade för vätgasuppfyllningsstationer i avlägsna områden; dessa installationer fungerar vanligtvis smidigt ungefär 90 procent av tiden och kräver cirka 25 procent mindre underhållsarbete jämfört med traditionella alternativ. När det gäller hårda förhållanden, såsom de som finns på frilandsoljeborrplattformar, finner många operatörer att PEM:s överlägsna korrosionsmotstånd är meningsfullt trots att man betalar mellan 15 och 20 procent mer från början jämfört med standardiserade alkaliska lösningar tillgängliga på marknaden idag.

Tillämpningar inom centraliserad respektive distribuerad vätgasproduktion

Storskaliga elektrolysanläggningar i centraliserade anläggningar och lagring av förnybar energi

Vid centraliserad väteproduktion hjälper stora elektrolysatorer (vanligtvis antingen alkaliska eller av PEM-typ) till att uppnå bättre ekonomier i skala när allt fungerar smidigt, ofta med verkningsgrad över 65 %. Vad som gör dessa system så värdefulla är deras förmåga att samverka med vind- och solkraftsanläggningar. När det kommer extra förnybar energi från dessa källor omvandlas överskottet till vätelagring istället för att slösas bort. Processen kräver vanligtvis mindre än 4,5 kWh per kubikmeter producerat väte. Med tanke på vad som sker just nu installeras många nya projekt med massiva alkaliska elektrolysatorer på 200 megawatt eller mer nära havsbaserade vindkraftsparker. Dessa platser ger den stabila elförsörjning som krävs för att driften ska kunna fortsätta obestört.

Fallstudie: Gigawattskaliga gröna vätprojekt med alkaliska och PEM-tekniker

Ett innovativt projekt i Nordsjön kombinerar alkaliska elektrolysörer med en kapacitet på 1,2 gigawatt som arbetar med en verkningsgrad på cirka 72 procent (LHV) tillsammans med PEM-reservsystem vid ungefär 65 procent LHV. Denna kombinerade ansats hjälper till att hantera det oförutsägbara i elnätens drift. Vad som gör denna lösning så effektiv är att den uppnår en kapacitetsutnyttjande på runt 90 procent, vilket innebär att cirka 220 000 ton vätgas produceras årligen, specifikt för framställning av ammoniak. Sett till ekonomin har alkalisk teknik tydligt sett ett försprång när det gäller kontinuerlig drift, med en investeringskostnad på cirka 450 dollar per kilowatt. Samtidigt är PEM-enheterna utmärkta för att snabbt anpassa sin produktion inom sekunder för att matcha plötsliga förändringar i tillgängligheten av vindkraft, vilket är precis vad som krävs i dagens förnybara energilandskap.

Småskaliga elektrolysörer för lokal, avlägsen och specialiserad industriell användning

Distribuerade system (10–500 kW) är ekonomiskt genomförbara där transportkostnader överstiger 3 USD/kg. Viktiga tillämpningar inkluderar:

| Användningsfall | Teknologi | Huvudsaklig fördel |

|---|---|---|

| Gruvdrift | Containeriserad PEM | 30-minuters etableringstid |

| Telekomtorn | AEM (Anjonbytarmembran) | <5 % verkningsgradsförlust vid 40 °C |

| Bränslepåfyllningsstationer | Modulär alkalisk | 98 % renhet utan ytterligare komprimering |

Dessa installationer minskar logistikkostnaderna med 38 % jämfört med centraliserade leveranskedjor i avlägsna regioner.

Modulära PEM- och AEM-enheter i friluftssystem och distribuerade energisystem

Containeriserade PEM-system håller nu i 1 500 timmar i ökenklimat tack vare avancerad fuktighetsreglering, medan AEM-elektrolysörer (55–60 % verkningsgrad) stödjer ammoniaksyntes i jordbruksområden med solpaneler på under 100 kW. En fältstudie från 2024 visade att modulära enheter minskar väteproduktionens genomsnittliga kostnad med 22 % i mikronät genom dynamisk anpassning till förnybar elproduktion.

Prestanda, verkningsgrad och driftrelaterade kompromisser beroende på skala

Verkningsgradsjämförelse mellan stora och små elektrolysörer under verkliga förhållanden

När det gäller stora elektrolysersystem över 5 megawatt ligger de vanligtvis på en verkningsgrad på cirka 70 till 75 procent vid kontinuerlig drift. Mindre modeller under 1 megawatt tenderar att ligga efter med cirka 60 till 68 procent eftersom de förlorar mer värme under drift. Intressant nog slår modulära alkaliska system faktiskt sina PEM-motsvarigheter med ungefär 5 till 8 procentenheter när de hanterar fluktuerande förnybara energikällor. Vid analys av faktiska fältresultat visar det sig att fabriker som kör dygnet runt föredrar stora alkaliska system, vilka uppnår en genomsnittlig verkningsgrad på 73 procent. Under tiden håller kompakta PEM-enheter en verkningsgrad på 65 till 69 procent även vid intermittenta driftförhållanden, till exempel när de drivs av solpaneler under dagens olika timmar.

Inverkan av kontinuerlig drift på livslängd och systemprestanda

Fortsatt drift påskyndar försämringen i PEM-elektrolysörer med 0,8–1,2 % per 1 000 timmar, jämfört med 0,3–0,5 % i alkaliska system under start-stopp-cykling. Stora installationer minskar detta med avancerad värmeledning, vilket begränsar förlusten i verkningsgrad till under 2 % över 15 000 timmar. I motsats till detta kräver små PEM-enheter ofta membranbyte var tredje till femte år, vilket ökar totalkostnaden för ägandeskap med 12–18 %.

Avfärdande av myten: Ger alltid större elektrolysörer bättre verkningsgrad?

Att titta på data från 142 installationer runt om i världen visar något intressant angående elektrolysatorernas prestanda. System under 500 kW presterar faktiskt bättre än större system med cirka 4 till 7 procent när de körs under 40 % kapacitet. Detta går emot vad många tror – att större utrustning automatiskt är mer effektiv. När system anpassas efter verklig efterfrågan istället för att vara överdimensionerade fungerar de bäst. De senaste modulära AEM-elektrolysatorerna uppnår en effektivitet på cirka 72 % vid 200 kW-skala, vilket motsvarar det vi ser i traditionella industriella alkaliska anläggningar. Dessa resultat tyder på att mindre lösningar inte bara är genomförbara utan också tekniskt mogna nog för allvarliga tillämpningar idag.

Kostnadsanalys och ekonomisk hållbarhet över olika skalor

Kapitalutgifter (CapEx) och kostnad per kg väte: Små jämfört med stora system

Stora elektrolysersystem över 50 MW kostar faktiskt ungefär 35 till 40 procent mindre per kilowatt jämfört med motsvarande mindre system under 5 MW. Denna prisdifferens beror främst på inköp av material i stor skala och standardiserade produktionsprocesser. Enligt siffror från National Renewable Energy Laboratory från 2023 kan stora alkaliska elektrolysörer tillverka väte för cirka 3,10 USD per kilo. Det är betydligt billigare än 6,80 USD per kg för de containeriserade PEM-enheterna. Å andra sidan kräver dock mindre system inte dyra rörledningsnät, vilket gör dem ganska kostnadseffektiva för tillämpningar som lokala vätefyllnadsstationer där utrymme är begränsat och distribution inte är möjlig.

Hållbarhet, underhållskostnader och total ägandekostnad enligt skala

Alkaliska elektrolyser som används i industrin kan köras i cirka 80 000 timmar innan deras verkningsgrad sjunker med knappt 0,2 % per år. Små PEM-enheter har inte samma tur; de behöver vanligtvis nya katalysatorer efter ungefär 45 000 driftstimmar. Underhållslasten drabbar också dessa distribuerade system mycket hårdare. Fältservice ensam lägger till mellan 40 och 90 cent per kilo producerad väte jämfört med mindre än 15 cent för större centrala anläggningar. Lyckligtvis förändrar nyare modulära konstruktioner situationen. Dessa gör det möjligt för tekniker att byta ut endast delar av systemets stackar istället för hela enheter, vilket enligt senaste fälttester minskar driftstopp för mindre anläggningar med ungefär två tredjedelar.

Stordriftsfördelar kontra distributionsflexibilitet i distribuerade nätverk

Stora centraliserade projekt i gigawattskala kan sänka produktionskostnaderna för vätgas med cirka 18 till kanske till och med 22 procent jämfört med mindre anläggningar. Men dessa storskaliga installationer kräver stora kapitalinvesteringar från början, vanligtvis någonstans mellan 180 miljoner och 450 miljoner dollar uppfrån. Å andra sidan erbjuder mindre distribuerade nätverk i storleksordningen 5 till 20 megawatt andra fördelar. De går in på vissa kostnadsbesparingar men kompenserar med snabbare installationshastighet och möjligheten att placera dem direkt intill vindkraftverk eller solfält där elen produceras. Branschobservatörer börjar också se att hybridlösningar får fotfäste. Dessa kombinerar traditionella stora alkaliska elektrolysörer som hanterar ungefär tre fjärdedelar av arbetsbelastningen med nyare PEM- eller AEM-teknologimoduler som täcker den återstående fjärdedelen. Kombinationen verkar hitta en bra balans mellan att hålla ned kostnaderna och ändå bibehålla flexibilitet när marknadsförhållandena förändras.

Vanliga frågor

Vilka faktorer bör beaktas vid val av elektrolysersystem? När du väljer ett elektrolysersystem bör du ta hänsyn till storlek, effektivitet, skalbarhet, kostnad och den specifika tillämpningen (centraliserad eller distribuerad). Olika teknologier passar olika behov, till exempel PEM för dynamisk drift och förnybara energikällor samt alkalisk för storskalig centraliserad produktion.

Vad är det främsta fördelen med modulära elektrolysersystem? Modulära elektrolysersystem ger flexibilitet. De kan skalas upp eller ner i steg, vilket gör det möjligt att anpassa produktionskapaciteten efter efterfrågan, vilket är idealiskt för sektorer med säsongsbunden variation.

Hur påverkar driftsvillkor elektrolyserns effektivitet? Driftsvillkor kan ha betydande inverkan på effektiviteten. Till exempel bibehåller PEM-system hög effektivitet även vid varierande belastning, medan alkaliska system visar mer nedbrytning över tiden men erbjuder materialkostnadsbesparingar.

Vilka vanliga utmaningar finns vid skalning upp av elektrolyserteknologier? Utmaningarna vid skalning uppåt inkluderar att bibehålla effektivitet, hantera dyra katalysatorer i PEM-system, hantera höga temperaturer i SOE-enheter samt hitta rätt balans mellan kapitalinvesteringar och driftflexibilitet.

Innehållsförteckning

- Elektrolysskala och viktiga tekniska skillnader

- Jämförelse av elektrolysörteknologier och deras skalbarhet

-

Tillämpningar inom centraliserad respektive distribuerad vätgasproduktion

- Storskaliga elektrolysanläggningar i centraliserade anläggningar och lagring av förnybar energi

- Fallstudie: Gigawattskaliga gröna vätprojekt med alkaliska och PEM-tekniker

- Småskaliga elektrolysörer för lokal, avlägsen och specialiserad industriell användning

- Modulära PEM- och AEM-enheter i friluftssystem och distribuerade energisystem

- Prestanda, verkningsgrad och driftrelaterade kompromisser beroende på skala

- Kostnadsanalys och ekonomisk hållbarhet över olika skalor