Skala elektrolizera i kluczowe różnice techniczne

Zrozumienie rozmiaru elektrolizera i mocy produkcyjnej wodoru

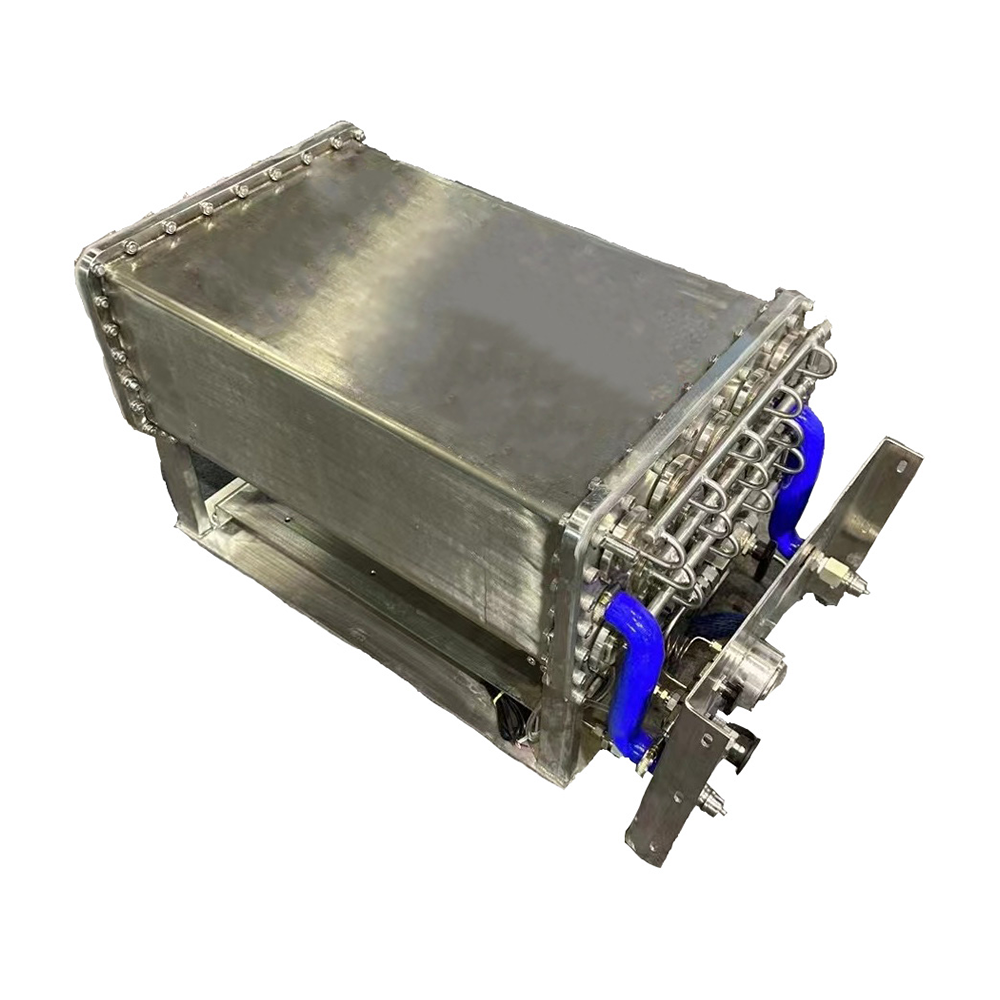

Wielkość elektrolizera ma bezpośredni wpływ na ilość wytwarzanego wodoru. Mówimy tu o wszystkim – od małych modeli 1 kW, które generują mniej niż pół kilograma dziennie, po ogromne instalacje skalowane w gigawatach, zdolne do produkcji ponad 50 ton dziennie. W przypadku mniejszych jednostek kluczowe są kompaktowa konstrukcja i szybka reakcja na zmiany. Systemy przemysłowe skupiają się natomiast przede wszystkim na maksymalizacji wydajności. Na przykład typowy elektrolizer alkaliczny o mocy 10 MW osiąga sprawność około 40–60 procent i wytwarza około 4500 kilogramów dziennie. Porównując to z systemami PEM o podobnej wielkości, te ostatnie osiągają sprawność od 60 do 80 procent, ale wiążą się ze znacznie wyższymi kosztami inwestycyjnymi. Cała ta różnorodność pokazuje, dlaczego dopasowanie możliwości produkcji wodoru do dostępnych źródeł energii oraz rzeczywistych potrzeb użytkowników jest tak ważne w praktyce.

Sprawność systemu, skalowalność i degradacja w różnych skalach

Różne technologie radzą sobie ze skalowaniem w zupełnie inny sposób. Weźmy na przykład elektrolizery PEM – utrzymują one dość dobrą sprawność, około 70–80 procent, nawet przy pracy z częściową wydajnością, co czyni je doskonałym partnerem dla niestabilnych źródeł energii odnawialnej. Wada? Polegają one na drogich katalizatorach z grupy platyny, które z czasem ulegają szybkiemu degradowaniu – spadek sprawności o około 2–4 procent rocznie. Alkaliczne systemy opowiadają inną historię. Ich sprawność jest niższa – gdzieś pomiędzy 60 a 70 procent – ale tego, czego brakuje im w wydajności, nadrobia oszczędnościami kosztowymi. Materiały są tańsze, a degradacja zachodzi znacznie wolniej – mniej niż 1 procent rocznie, co tłumaczy, dlaczego widzimy je wdrażane na większą skalę w przemyśle. Istnieją również modułowe elektrolizery tlenkowe stałe (SOE), które mogą osiągnąć imponującą sprawność do 85 procent. Problem w tym, że wymagają one stałej wysokiej temperatury w zakresie 700–850 stopni Celsjusza, co stwarza poważne ograniczenia zarówno operacyjne, jak i komercyjne. Większość firm uważa ten wymóg za zbyt restrykcyjny, aby umożliwić powszechne wdrożenie w tej chwili.

Modułowość i elastyczność projektowania w dużych i małych systemach

Elektrolizery zasadowe są zazwyczaj pierwszym wyborem dla dużych elektrowni centralnych, ponieważ ich standardowa konstrukcja zmniejsza koszty wstępne o około 30%. Z drugiej strony, systemy PEM i AEM oferują zupełnie inne podejście. Te modułowe rozwiązania doskonale sprawdzają się w warunkach decentralizowanej produkcji. Mówimy tu o instalacjach od niewielkich kontenerów 500 kW po ogromne wielomegawatowe jednostki montowane na podwoziach. To, co wyróżnia te systemy, to możliwość skalowania w górę lub w dół krokami po 100 kW. Dla niektórych sektorów, takich jak produkcja amoniaku, ta elastyczność ma szczególne znaczenie, ponieważ zapotrzebowanie zmienia się sezonowo o około plusminus 25%. Taka adaptacyjność nie jest możliwa przy użyciu tradycyjnego sprzętu o stałych rozmiarach.

Porównanie technologii elektrolizerów i ich skalowalności

Przegląd technologii elektrolizerów PEM, AEL, AEM oraz SOE

Współczesna produkcja wodoru opiera się na czterech głównych technologiach:

- Membrana wymieniająca protony (PEM) wyróżnia się w eksploatacji dynamicznej, idealny do integracji z odnawialnymi źródłami energii

- Elektrolizery alkaliczne (AEL) wykorzystują dojrzałe, niskokosztowe konstrukcje, ale słabo działają przy obciążeniach zmiennych

- Anionowymi membranami wymiennymi (AEM) łączą umiarkowaną wydajność (50–65% w warunkach laboratoryjnych) z niższymi kosztami materiałów

- Elektrolizery tlenkowe stałe (SOE) osiągają wydajność 70–90% w wysokich temperaturach, ale napotykają problemy z trwałością

Najnowsze osiągnięcia technologiczne ograniczyły degradację PEM do średnio 3% rocznie, podczas gdy systemy SOE nadal są ograniczone wymaganiami dotyczącymi stabilności termicznej.

Skalowalność systemów alkalicznych (AWE) w porównaniu z membranami wymiennymi protonów (PEM)

Systemy alkaliczne dominują w zastosowaniach małej skali ze względu na niższe koszty inwestycyjne (1816 USD/kW – o 40% mniej niż PEM), ale zazwyczaj maksymalna moc wynosi 10 MW. Elektrolizery PEM skalują się efektywnie powyżej 100 MW, mimo wyższych początkowych nakładów inwestycyjnych (2147 USD/kW). Analiza branżowa z 2024 roku wskazuje kluczowe różnice:

| Metryczny | Alkaline (AWE) | PEM |

|---|---|---|

| Próg skalowalności | ≤ 10 MW | ≥100 MW |

| Czas reakcji | 5–15 minut | <1 sekunda |

| Gęstość prądu | 0,3–0,5 A/cm² | 2,0–3,0 A/cm² |

Wyższa gęstość prądu PEM umożliwia o 40% mniejszą powierzchnię na kg-H₂ produktu, co stanowi kluczową zaletę dla miejskich lub ograniczonych pod względem przestrzeni projektów wykorzystujących energię odnawialną.

Dopasowanie technologii do różnych skal wdrożeń i modeli operacyjnych

Obiekty przemysłowe działające w skali megawatowej odchodzą do technologii PEM, ponieważ utrzymuje ona sprawność na poziomie około 65–75 procent nawet przy zmieniającym się obciążeniu, podczas gdy systemy alkaliczne nadal dominują w większości zakładów produkcyjnych amoniaku o mocy poniżej pięciu megawatów. Nowsze zdecentralizowane instalacje często wykorzystują modułowe jednostki AEM specjalnie zaprojektowane dla stacji napełniania wodoru w odległych rejonach; te instalacje zazwyczaj pracują bez zarzutu około 90 procent czasu i wymagają o około 25 procent mniej prac serwisowych niż tradycyjne rozwiązania. W przypadku trudnych warunków, takich jak na platformach wiertniczych na morzu, wielu operatorów stwierdza, że większa odporność PEM na korozję ma sens, pomimo ponoszenia dodatkowych kosztów inwestycyjnych rzędu 15–20 procent w porównaniu ze standardowymi rozwiązaniami alkalicznymi dostępnymi obecnie na rynku.

Zastosowania w scentralizowanej i rozproszonej produkcji wodoru

Duże elektrolizery w zakładach scentralizowanych i magazynowaniu energii odnawialnej

W scentralizowanej produkcji wodoru duże jednostki elektrolizerów (zazwyczaj typu alkalicznego lub PEM) pozwalają osiągnąć lepszą skalę ekonomiczną, gdy wszystko działa sprawnie, osiągając często sprawność powyżej 65%. Wartość tych systemów wynika z ich zdolności do współpracy z instalacjami wiatrowymi i solarnymi. Gdy nadmiar energii pochodzącej z tych odnawialnych źródeł nie jest tracony, lecz wykorzystywany przez te systemy do przekształcenia nadwyżki w magazynowany wodór. Proces ten zazwyczaj wymaga mniej niż 4,5 kWh na metr sześcienny wyprodukowanego wodoru. Obserwując aktualne działania, wiele nowych projektów instaluje ogromne elektrolizery alkaliczne o mocy 200 megawatów i więcej w pobliżu farm wiatrowych na morzu. Te lokalizacje zapewniają stabilne zaopatrzenie w energię niezbędną do ciągłej pracy bez przerw.

Studium przypadku: Projekty zielonego wodoru w skali gigawatowej z wykorzystaniem elektrolizerów alkalicznych i PEM

Innowacyjny projekt w Morzu Północnym łączy elektrolizery alkaliczne o mocy 1,2 gigawata, działające z wydajnością około 72% dolnej wartości opałowej, z systemami rezerwowymi PEM o wydajności około 65% DVW. Takie połączone podejście pomaga radzić sobie z niestabilnym charakterem sieci energetycznych. Co czyni ten układ szczególnie skutecznym, to osiągnięcie około 90% wykorzystania mocy, co przekłada się na produkcję ok. 220 000 ton wodoru rocznie, przeznaczonych specjalnie do wytwarzania amoniaku. Z punktu widzenia ekonomiki, technologia alkaliczna wyraźnie ma przewagę w przypadku ciągłej pracy, kosztując około 450 dolarów za kilowat mocy. Z kolei jednostki PEM świetnie nadają się do szybkiej regulacji mocy w ciągu kilku sekund, by dostosować się do nagłych zmian dostępności energii wiatrowej – dokładnie tego potrzebujemy we współczesnym krajobrazie energii odnawialnej.

Elektrolizery małej skali do zastosowań lokalnych, zdalnych i niszowych przemysłowych

Systemy rozproszone (10–500 kW) są opłacalne tam, gdzie koszty transportu przekraczają 3 USD/kg. Kluczowe zastosowania to:

| Przykłady zastosowania | TECHNOLOGIA | Główne zalety |

|---|---|---|

| Operacje górnicze | Zamknięte jednostki PEM | czas wdrożenia: 30 minut |

| Wieże telekomunikacyjne | AEM (anionowa membrana wymienna) | <5% utraty wydajności przy 40°C |

| Stacje tankowania | Modułowe zasadowe | purytety 98% bez dodatkowego sprężania |

Wdrożenia te zmniejszają koszty logistyczne o 38% w porównaniu do scentralizowanych łańcuchów dostaw w odległych regionach.

Modułowe jednostki PEM i AEM w systemach energii zdecentralizowanej i off-grid

Systemy PEM w kontenerach działają teraz przez 1500 godzin w klimatach pustynnych dzięki zaawansowanej kontroli wilgotności, podczas gdy elektrolizery AEM (sprawność 55–60%) wspierają syntezy amoniaku w obszarach rolniczych przy użyciu paneli słonecznych o mocy poniżej 100 kW. Test z 2024 roku wykazał, że modułowe jednostki obniżają zdywersyfikowaną cenę wodoru o 22% w mikrosieciach poprzez dynamiczne dopasowanie do produkcji ze źródeł odnawialnych.

Wydajność, efektywność i kompromisy eksploatacyjne w zależności od skali

Porównanie sprawności dużych i małych elektrolizerów w warunkach rzeczywistych

Gdy chodzi o duże systemy elektrolizerów powyżej 5 megawatów, zazwyczaj osiągają one sprawność około 70–75 procent przy ciągłej pracy. Mniejsze modele poniżej 1 megawatu są zazwyczaj mniej efektywne, na poziomie ok. 60–68 procent, ponieważ tracą więcej ciepła podczas działania. Ciekawym aspektem jest to, że modułowe instalacje alkaliczne wyprzedzają swoje odpowiedniki PEM o około 5–8 punktów procentowych w przypadku pracy z niestabilnymi źródłami energii odnawialnej. Analizując rzeczywiste wyniki z terenu, fabryki pracujące całodobowo preferują duże systemy alkaliczne, które osiągają średnią sprawność na poziomie 73 procent. Tymczasem kompaktowe jednostki PEM utrzymują wysoką sprawność w zakresie 65–69 procent nawet przy przerywanym zasilaniu z paneli słonecznych w ciągu dnia.

Wpływ ciągłej pracy na trwałość i wydajność systemu

Ciągła praca przyspiesza degradację elektrolizerów PEM o 0,8–1,2% na każde 1000 godzin, w porównaniu do 0,3–0,5% w systemach alkalicznych poddawanych cyklicznemu włączaniu i wyłączaniu. Duże instalacje minimalizują ten efekt dzięki zaawansowanym systemom zarządzania temperaturą, ograniczając spadek sprawności do mniej niż 2% przez 15 000 godzin. Natomiast małe jednostki PEM często wymagają wymiany membrany co 3–5 lat, co zwiększa całkowity koszt posiadania o 12–18%.

Obalenie mity: Czy większe elektrolizery zawsze zapewniają lepszą sprawność?

Analiza danych z 142 instalacji na całym świecie ujawnia ciekawe informacje na temat wydajności elektrolizerów. Systemy o mocy poniżej 500 kW osiągają w rzeczywistości lepszą wydajność niż większe jednostki, o około 4–7 procent, gdy pracują przy obciążeniu poniżej 40% mocy. Odbiega to od powszechnego przekonania, że większe urządzenia są automatycznie bardziej wydajne. Najlepiej działają systemy dopasowane do rzeczywistych potrzeb, a nie nadmiernie powiększone. Nowoczesne modułowe elektrolizery AEM osiągają wydajność rzędu 72% przy skali 200 kW, co odpowiada wynikom tradycyjnych przemysłowych instalacji alkalicznych. Wyniki te sugerują, że mniejsze rozwiązania są dziś nie tylko realną alternatywą, ale również wystarczająco dojrzałe technicznie, by stosować je w poważnych zastosowaniach.

Analiza kosztów i opłacalność ekonomiczna w różnych skalach

Inwestycje kapitałowe (CapEx) i koszt jednego kg wodoru: małe a duże systemy

Duże systemy elektrolizerów o mocy powyżej 50 MW faktycznie kosztują około 35–40 procent mniej na kilowat niż ich mniejsze odpowiedniki poniżej 5 MW. Ta różnica cen wynika głównie z zakupu materiałów hurtowo oraz zastosowania ustandaryzowanych procesów produkcyjnych. Analizując dane z Narodowego Laboratorium Energii Odnawialnej z 2023 roku, duże elektrolizery alkaliczne mogą wytwarzać wodór za około 3,10 USD za kilogram. To znacznie tańsze niż 6,80 USD za kg dla tych kontenerowych jednostek PEM. Z drugiej strony, mniejsze systemy nie wymagają drogich sieci rurociągów, co czyni je atrakcyjnym rozwiązaniem np. dla lokalnych stacji napełniania wodorem, gdzie przestrzeń jest ograniczona, a dystrybucja nie jest wykonalna.

Trwałość, koszty utrzymania i całkowity koszt posiadania w zależności od skali

Elektrolizery alkaliczne stosowane w przemyśle mogą pracować około 80 000 godzin, zanim ich sprawność spadnie o niecałe 0,2% rocznie. Małe jednostki PEM nie są jednak tak wytrzymałe i zazwyczaj wymagają wymiany katalizatorów po około 45 000 godzinach pracy. Obciążenie związane z konserwacją jest również znacznie większe w przypadku tych rozproszonych systemów. Same koszty obsługi terenowej dodają od 40 do 90 centów na kilogram produkowanego wodoru w porównaniu do mniej niż 15 centów w większych zakładach centralnych. Na szczęście nowsze, modułowe projekty zmieniają sytuację. Pozwalają one technikom wymieniać tylko części stosów systemu, a nie całe jednostki, skracając czas przestoju dla mniejszych instalacji o około dwie trzecie, według najnowszych testów terenowych.

Korzyści skali versus elastyczność wdrażania w sieciach rozproszonych

Duże scentralizowane projekty w skali gigawatowej mogą obniżyć koszty produkcji wodoru o około 18 a nawet do 22 procent w porównaniu z mniejszymi instalacjami. Jednak te ogromne obiekty wymagają najpierw znaczących inwestycji kapitałowych, zazwyczaj gdzieś pomiędzy 180 a 450 milionów dolarów na starcie. Z drugiej strony, mniejsze rozproszone sieci o mocy od 5 do 20 megawatów oferują inne zalety. Tracą nieco na oszczędnościach kosztowych, ale nadrobią to szybszymi czasami instalacji oraz możliwością umieszczania ich bezpośrednio obok farm wiatrowych lub elektrowni fotowoltaicznych, tam gdzie energia jest wytwarzana. Obserwatorzy branżowi zaczynają również zauważać rosnące znaczenie systemów hybrydowych. Te łączą tradycyjne duże elektrolizery alkaliczne obsługujące około trzech czwartych obciążenia z nowszymi modułami technologii PEM lub AEM obejmującymi pozostałą czwartą część. Połączenie wydaje się skutecznym kompromisem między utrzymywaniem niskich kosztów a zachowaniem elastyczności w zmieniających się warunkach rynkowych.

Często zadawane pytania

Jakie czynniki należy wziąć pod uwagę przy wyborze systemu elektrolizera? Przy wyborze systemu elektrolizera należy wziąć pod uwagę rozmiar, sprawność, skalowalność, koszt oraz konkretną aplikację (centralną lub rozproszoną). Różne technologie odpowiadają różnym potrzebom, na przykład PEM do pracy dynamicznej i odnawialnych źródeł energii, a elektroliza alkaliczna do dużych centralnych instalacji produkcyjnych.

Jaka jest główna zaleta modułowych systemów elektrolizerów? Modułowe systemy elektrolizerów zapewniają elastyczność. Można je skalować w górę lub w dół stopniowo, umożliwiając dostosowanie mocy produkcji do popytu, co jest idealne dla sektorów o sezonowych wahaniach.

W jaki sposób warunki eksploatacji wpływają na sprawność elektrolizera? Warunki eksploatacji mogą znacząco wpływać na sprawność. Na przykład systemy PEM zachowują wysoką sprawność nawet przy zmieniających się obciążeniach, podczas gdy systemy alkaliczne ulegają większemu degradowaniu w czasie, ale oferują oszczędności materiałowe.

Jakie są typowe wyzwania związane ze skalowaniem technologii elektrolizerów? Wyzwania związane z skalowaniem obejmują utrzymanie wysokiej sprawności, radzenie sobie z drogimi katalizatorami w systemach PEM, zarządzanie wysokimi temperaturami w jednostkach SOE oraz znalezienie odpowiedniego balansu między nakładami inwestycyjnymi a elastycznością operacyjną.

Spis treści

- Skala elektrolizera i kluczowe różnice techniczne

- Porównanie technologii elektrolizerów i ich skalowalności

-

Zastosowania w scentralizowanej i rozproszonej produkcji wodoru

- Duże elektrolizery w zakładach scentralizowanych i magazynowaniu energii odnawialnej

- Studium przypadku: Projekty zielonego wodoru w skali gigawatowej z wykorzystaniem elektrolizerów alkalicznych i PEM

- Elektrolizery małej skali do zastosowań lokalnych, zdalnych i niszowych przemysłowych

- Modułowe jednostki PEM i AEM w systemach energii zdecentralizowanej i off-grid

- Wydajność, efektywność i kompromisy eksploatacyjne w zależności od skali

- Analiza kosztów i opłacalność ekonomiczna w różnych skalach