Scala dell'elettrolizzatore e principali differenze tecniche

Comprensione della dimensione dell'elettrolizzatore e della capacità di produzione di idrogeno

La dimensione di un elettrolizzatore ha un impatto diretto sulla quantità di idrogeno che può produrre. Stiamo parlando di modelli che vanno da piccoli dispositivi da 1 kW, in grado di generare meno di mezzo chilogrammo al giorno, fino a impianti su scala gigawatt capaci di produrre oltre 50 tonnellate al giorno. Per quanto riguarda le unità più piccole, queste tendono a privilegiare l'ingombro ridotto e la rapida risposta ai cambiamenti. I sistemi industriali, invece, sono progettati per massimizzare il rendimento possibile. Prendiamo ad esempio un elettrolizzatore alcalino da 10 MW tipico, che ha un'efficienza compresa tra il 40 e il 60 percento e produce circa 4.500 chilogrammi al giorno. A confronto, sistemi PEM di dimensioni simili raggiungono efficienze tra il 60 e l'80 percento, ma comportano costi iniziali significativamente più elevati. Questa ampia gamma evidenzia perché, nella pratica, sia così fondamentale abbinare le capacità di produzione di idrogeno alle fonti energetiche disponibili e alle reali esigenze degli utilizzatori.

Efficienza del sistema, scalabilità e degrado alle diverse scale

Diverse tecnologie gestiscono la scalabilità in modi molto diversi. Prendiamo ad esempio gli elettrolizzatori PEM: mantengono un'efficienza piuttosto buona, intorno al 70-80 percento, anche quando funzionano a capacità parziale, il che li rende ottimi partner per le fonti di energia rinnovabile intermittenti. Lo svantaggio? Dipendono da costosi catalizzatori del gruppo del platino, che nel tempo si degradano abbastanza rapidamente, con una perdita di efficienza di circa il 2-4 percento all'anno. I sistemi alcalini raccontano una storia diversa. La loro efficienza è più bassa, compresa tra il 60 e il 70 percento, ma ciò che manca in prestazioni viene compensato dai risparmi sui costi. Qui i materiali sono più economici e la degradazione avviene molto più lentamente, meno dell'1 percento annuo, il che spiega perché vengano impiegati su scale maggiori nell'industria. Poi ci sono gli elettrolizzatori modulari a ossido solido (SOE), in grado di raggiungere efficienze impressionanti fino all'85 percento. Il problema è che richiedono temperature costantemente elevate, tra i 700 e gli 850 gradi Celsius, il che crea limitazioni serie sia dal punto di vista operativo che commerciale. Attualmente, la maggior parte delle aziende considera questo requisito troppo restrittivo per un'adozione diffusa.

Modularità e flessibilità progettuale nei sistemi grandi rispetto a quelli piccoli

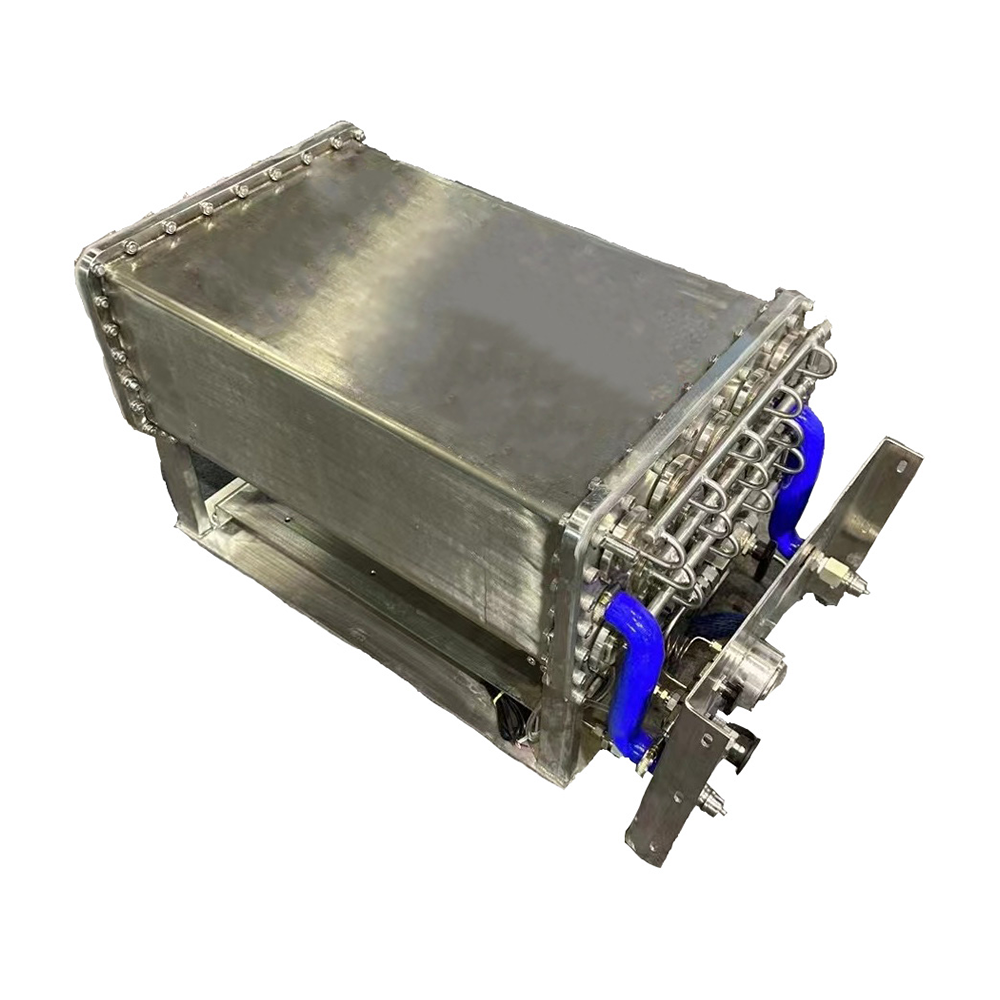

Gli elettrolizzatori alcalini tendono ad essere la scelta preferita per grandi impianti centralizzati perché il loro design standard riduce i costi iniziali di circa il 30%. Al contrario, i sistemi PEM e AEM offrono qualcosa di completamente diverso. Queste configurazioni modulari funzionano bene per esigenze di produzione decentralizzata. Parliamo di tutto, da container da 500 kW fino a massicce installazioni multim Megawatt montate su skid. Ciò che rende questi sistemi distintivi è la possibilità di scalare verso l'alto o verso il basso a passi di 100 kW. Per alcuni settori come la produzione di ammoniaca, questa flessibilità è fondamentale poiché la domanda varia stagionalmente di circa più o meno il 25%. Una simile adattabilità semplicemente non è possibile con apparecchiature tradizionali di dimensioni fisse.

Confronto tra le tecnologie di elettrolisi e la loro scalabilità

Panoramica sulle tecnologie di elettrolisi PEM, AEL, AEM e SOE

La produzione moderna di idrogeno si basa su quattro tecnologie principali:

- Membrana a Scambio Protonico (PEM) si distingue nell'operazione dinamica, ideale per l'integrazione con fonti rinnovabili

- Elettrolizzatori Alcalini (AEL) utilizzano progetti maturi e a basso costo, ma hanno prestazioni scadenti sotto carichi variabili

- Membrana a Scambio Anionico (AEM) combina efficienza moderata (50–65% in condizioni di laboratorio) con costi dei materiali ridotti

- Elettrolizzatori a Ossido Solido (SOE) raggiungono un'efficienza del 70–90% ad alte temperature, ma presentano sfide legate alla durabilità

I recenti progressi hanno ridotto il degrado dei sistemi PEM a una media del 3% annuo, mentre i sistemi SOE restano limitati dai requisiti di stabilità termica.

Scalabilità dei sistemi alcalini (AWE) rispetto a quelli a membrana a scambio protonico (PEM)

I sistemi alcalini dominano le applicazioni su piccola scala grazie ai costi iniziali più bassi (1.816 $/kW, il 40% in meno rispetto ai PEM), ma generalmente non superano i 10 MW. Gli elettrolizzatori PEM si adattano efficacemente a impianti superiori a 100 MW nonostante un investimento iniziale più elevato (2.147 $/kW). Un'analisi settoriale del 2024 evidenzia le principali differenze:

| Metrica | Alcalina (AWE) | PEM |

|---|---|---|

| Soglia di scalabilità | ≤ 10 MW | ≥100 MW |

| Tempo di risposta | 5–15 minuti | <1 secondo |

| Densità di corrente | 0,3–0,5 A/cm² | 2,0–3,0 A/cm² |

La maggiore densità di corrente del PEM consente un'ingombro del 40% inferiore per kg-H₂ prodotto, un vantaggio fondamentale per progetti urbani o in spazi ristretti alimentati da fonti rinnovabili.

Adattamento tecnologico per diverse scale di implementazione e modelli operativi

Impianti industriali operanti su scala di megawatt stanno adottando la tecnologia PEM perché mantiene un'efficienza compresa tra il 65 e il 75 percento anche in caso di fluttuazioni del carico, mentre i sistemi alcalini continuano a dominare nella maggior parte degli impianti di produzione di ammoniaca con capacità inferiore ai cinque megawatt. Le nuove configurazioni decentralizzate spesso incorporano unità modulari AEM progettate specificamente per stazioni di rifornimento di idrogeno in aree remote; questi impianti tipicamente funzionano senza problemi circa il 90 percento del tempo e richiedono circa il 25 percento in meno di manutenzione rispetto alle soluzioni tradizionali. Per quanto riguarda condizioni difficili, come quelle riscontrabili sulle piattaforme petrolifere offshore, molti operatori ritengono che la superiore resistenza alla corrosione offerta dalla tecnologia PEM giustifichi un costo iniziale aggiuntivo compreso tra il 15 e il 20 percento rispetto alle soluzioni alcaline standard oggi disponibili sul mercato.

Applicazioni nella produzione centralizzata e distribuita di idrogeno

Elettrolizzatori di grandi dimensioni negli impianti centralizzati e nell'accumulo di energia rinnovabile

Nella produzione centralizzata di idrogeno, grandi unità elettrolitiche (di solito di tipo alcalino o PEM) consentono di raggiungere migliori economie di scala quando tutto funziona senza intoppi, raggiungendo spesso efficienze superiori al 65%. Ciò che rende questi sistemi così preziosi è la loro capacità di operare in sinergia con impianti eolici e solari. Quando proviene un'eccessiva energia rinnovabile da queste fonti, invece di sprecarla, questi impianti trasformano l'energia in eccesso in idrogeno stoccato. Il processo richiede tipicamente meno di 4,5 kWh per metro cubo di idrogeno prodotto. Considerando ciò che sta accadendo attualmente, molti nuovi progetti prevedono l'installazione di massicci elettrolizzatori alcalini da oltre 200 megawatt vicino a parchi eolici offshore. Queste località garantiscono l'alimentazione stabile necessaria per mantenere le operazioni in funzione continua senza interruzioni.

Caso di studio: Progetti su scala gigawatt per l'idrogeno verde mediante elettrolisi alcalina e PEM

Un progetto innovativo nel Mare del Nord combina elettrolizzatori alcalini per un totale di 1,2 gigawatt che operano con un'efficienza pari a circa il 72% del potere calorifico inferiore, integrati da sistemi di riserva PEM con un'efficienza di circa il 65% LHV. Questo approccio misto aiuta a gestire la natura imprevedibile delle reti elettriche. Ciò che rende così efficace questa configurazione è la capacità di raggiungere circa il 90% di utilizzo della potenza installata, producendo così all'incirca 220.000 tonnellate di idrogeno ogni anno, destinato specificamente alla produzione di ammoniaca. Dal punto di vista economico, la tecnologia alcalina presenta chiaramente un vantaggio in termini di funzionamento continuo, con un costo iniziale di circa 450 dollari al chilowatt. Nel frattempo, le unità PEM sono ottime per regolare rapidamente l'output in pochi secondi, adattandosi alle fluttuazioni improvvise della disponibilità dell'energia eolica, esattamente ciò di cui abbiamo bisogno nell'attuale panorama energetico rinnovabile.

Elettrolizzatori su piccola scala per usi industriali localizzati, remoti e di nicchia

I sistemi distribuiti (da 10 a 500 kW) sono praticabili laddove i costi di trasporto superano i 3 $/kg. Le applicazioni principali includono:

| Caso d'uso | TECNOLOGIA | Principale vantaggio |

|---|---|---|

| Operazioni minerarie | PEM in container | tempo di schieramento di 30 minuti |

| Torri di telecomunicazione | AEM (membrana a scambio anionico) | <5% di perdita di efficienza a 40 °C |

| Stazioni di rifornimento | Alcalino modulare | purezza del 98% senza compressione aggiuntiva |

Queste installazioni riducono i costi logistici del 38% rispetto alle catene di approvvigionamento centralizzate nelle aree remote.

Unità modulari PEM e AEM nei sistemi energetici off-grid e distribuiti

I sistemi PEM in container durano ora 1.500 ore nei climi desertici grazie al controllo avanzato dell'umidità, mentre gli elettrolizzatori AEM (efficienza 55-60%) supportano la sintesi dell'ammoniaca nelle zone agricole mediante impianti solari inferiori ai 100 kW. Un test sul campo del 2024 ha rilevato che le unità modulari riducono del 22% il costo livellato dell'idrogeno nelle microreti, grazie alla corrispondenza dinamica con la generazione da fonti rinnovabili.

Prestazioni, efficienza e compromessi operativi in base alla scala

Confronto dell'efficienza tra elettrolizzatori di grandi e piccole dimensioni in condizioni reali

Per quanto riguarda i sistemi elettrolitici di grandi dimensioni superiori a 5 megawatt, essi sono generalmente efficienti dal 70 al 75 percento quando funzionano ininterrottamente. I modelli più piccoli al di sotto di 1 megawatt tendono ad essere meno performanti, con un'efficienza del 60-68 percento, poiché perdono più calore durante il funzionamento. Una cosa interessante è che le configurazioni modulari alcaline superano effettivamente i corrispettivi PEM di circa 5-8 punti percentuali quando si tratta di fonti rinnovabili fluttuanti. Analizzando i risultati effettivi sul campo, le fabbriche che operano 24 ore su 24 preferiscono i grandi sistemi alcalini, che raggiungono un'efficienza media del 73 percento. Nel frattempo, le unità compatte PEM mantengono comunque un'efficienza del 65-69 percento anche quando alimentate in modo intermittente dai pannelli solari nel corso della giornata.

Impatto dell'operazione continua sulla durata e sulle prestazioni del sistema

Il funzionamento continuo accelera il degrado negli elettrolizzatori PEM dello 0,8–1,2% ogni 1.000 ore, rispetto allo 0,3–0,5% nei sistemi alcalini soggetti a cicli di avvio e arresto. Gli impianti di grandi dimensioni mitigano questo fenomeno con sistemi avanzati di gestione termica, limitando la perdita di efficienza a meno del 2% su 15.000 ore. Al contrario, le unità PEM su piccola scala richiedono spesso la sostituzione della membrana ogni 3–5 anni, aumentando i costi totali di proprietà del 12–18%.

Smentire il mito: gli elettrolizzatori più grandi offrono sempre un'efficienza migliore?

L'analisi dei dati provenienti da 142 impianti in tutto il mondo rivela un aspetto interessante sulle prestazioni degli elettrolizzatori. I sistemi di potenza inferiore a 500 kW hanno effettivamente prestazioni migliori rispetto a quelli più grandi, con un vantaggio del 4-7 percento quando funzionano al di sotto del 40% della capacità. Questo contraddice una diffusa convinzione secondo cui apparecchiature più grandi siano automaticamente più efficienti. I sistemi raggiungono le prestazioni ottimali quando sono dimensionati in base alla domanda reale, anziché essere sovradimensionati. Gli attuali elettrolizzatori modulari AEM raggiungono un'efficienza di circa il 72% su scala di 200 kW, valore paragonabile a quello degli impianti industriali alcalini tradizionali. Tali risultati indicano che oggi le soluzioni di piccole dimensioni non sono solo praticabili, ma anche tecnicamente mature per applicazioni serie.

Analisi dei Costi e Convenienza Economica su Diverse Scale

Spese in Conto Capitale (CapEx) e Costo per kg di Idrogeno: Sistemi Piccoli vs Grandi

I grandi sistemi elettrolitici superiori a 50 MW costano effettivamente circa il 35-40 percento in meno al chilowatt rispetto ai modelli più piccoli sotto i 5 MW. Questa differenza di prezzo deriva principalmente dall'acquisto di materiali in grandi quantità e da processi produttivi standardizzati. Analizzando i dati del National Renewable Energy Laboratory del 2023, gli elettrolizzatori alcalini di grandi dimensioni possono produrre idrogeno a circa 3,10 dollari al chilogrammo. Un valore decisamente inferiore rispetto ai 6,80 dollari al kg dei sistemi PEM containerizzati. D'altra parte, i sistemi più piccoli non richiedono costose reti di oleodotti, risultando quindi particolarmente convenienti per applicazioni come stazioni di rifornimento di idrogeno locali, dove lo spazio è limitato e la distribuzione non è fattibile.

Durabilità, costi di manutenzione e costo totale di proprietà in funzione della scala

Gli elettrolizzatori alcalini utilizzati nell'industria possono funzionare per circa 80.000 ore prima che la loro efficienza diminuisca di poco meno dello 0,2% ogni anno. Le piccole unità PEM non sono altrettanto fortunate, poiché di solito richiedono nuovi catalizzatori dopo circa 45.000 ore di funzionamento. L'onere della manutenzione grava inoltre molto di più su questi sistemi distribuiti. Il servizio in campo aggiunge da solo da 40 a 90 centesimi per chilogrammo di idrogeno prodotto, rispetto a meno di 15 centesimi per gli impianti centralizzati più grandi. Fortunatamente, i più recenti design modulari stanno cambiando le cose. Questi permettono ai tecnici di sostituire solo parti degli stack del sistema invece di intere unità, riducendo i tempi di fermo per le piccole operazioni di circa due terzi secondo recenti test sul campo.

Economie di scala contro flessibilità di implementazione nelle reti distribuite

Grandi progetti centralizzati su scala gigawatt possono ridurre i costi di produzione dell'idrogeno di circa il 18 fino anche al 22 percento rispetto a impianti più piccoli. Tuttavia, questi impianti massicci richiedono inizialmente un serio investimento di capitale, tipicamente compreso tra 180 milioni e 450 milioni di dollari. D'altro canto, le reti distribuite più piccole, che vanno da 5 a 20 megawatt, offrono vantaggi diversi. Rinunciano parzialmente ai risparmi sui costi, ma compensano con tempi di installazione più rapidi e la possibilità di posizionarle proprio accanto a parchi eolici o impianti fotovoltaici dove viene generata l'energia. Anche sistemi ibridi stanno cominciando ad attrarre l'attenzione degli osservatori del settore. Questi combinano elettrolizzatori alcalini tradizionali, che gestiscono circa i tre quarti del carico di lavoro, con moduli tecnologici più recenti a PEM o AEM che coprono il quarto restante. Tale combinazione sembra rappresentare un buon compromesso tra contenimento dei costi e mantenimento della flessibilità in caso di cambiamenti nelle condizioni di mercato.

Domande Frequenti

Quali fattori devono essere considerati quando si sceglie un sistema di elettrolizzatore? Quando si sceglie un sistema di elettrolizzatore, considerare le dimensioni, l'efficienza, la scalabilità, il costo e l'applicazione specifica (centralizzata o distribuita). Diverse tecnologie soddisfano esigenze diverse, come PEM per l'operazione dinamica e le energie rinnovabili e alcalina per la produzione centralizzata su larga scala.

Qual è il vantaggio principale dei sistemi di elettrolizzatore modulari? I sistemi di elettrolizzatore modulari offrono flessibilità. Possono essere aumentati o ridotti a incrementi, consentendo aggiustamenti della capacità produttiva in base alla domanda, il che è ideale per settori con variazioni stagionali.

Come influiscono le condizioni operative sull'efficienza dell'elettrolizzatore? Le condizioni operative possono influire significativamente sull'efficienza. Ad esempio, i sistemi PEM mantengono un'alta efficienza anche con carichi fluttuanti, mentre i sistemi alcalini mostrano un maggiore degrado nel tempo ma offrono risparmi sui costi dei materiali.

Quali sono le sfide comuni nell'ampliamento delle tecnologie di elettrolizzatore? Le sfide nella scala produttiva includono il mantenimento dell'efficienza, la gestione di catalizzatori costosi nei sistemi PEM, il controllo delle alte temperature nelle unità SOE e il trovare il giusto equilibrio tra investimenti in capitale e flessibilità operativa.

Indice

- Scala dell'elettrolizzatore e principali differenze tecniche

- Confronto tra le tecnologie di elettrolisi e la loro scalabilità

-

Applicazioni nella produzione centralizzata e distribuita di idrogeno

- Elettrolizzatori di grandi dimensioni negli impianti centralizzati e nell'accumulo di energia rinnovabile

- Caso di studio: Progetti su scala gigawatt per l'idrogeno verde mediante elettrolisi alcalina e PEM

- Elettrolizzatori su piccola scala per usi industriali localizzati, remoti e di nicchia

- Unità modulari PEM e AEM nei sistemi energetici off-grid e distribuiti

- Prestazioni, efficienza e compromessi operativi in base alla scala

- Analisi dei Costi e Convenienza Economica su Diverse Scale