Elektrolyseur-Skalierung und wesentliche technische Unterschiede

Größenverständnis von Elektrolyseuren und Kapazität der Wasserstoffproduktion

Die Größe eines Elektrolyseurs hat direkten Einfluss darauf, wie viel Wasserstoff er produzieren kann. Wir sprechen hier von allem – von kleinen 1-kW-Modellen, die weniger als ein halbes Kilogramm pro Tag erzeugen, bis hin zu riesigen Anlagen im Gigawatt-Maßstab, die über 50 Tonnen pro Tag herstellen können. Kleinere Einheiten legen dabei oft Wert darauf, wenig Platz einzunehmen und schnell auf Änderungen reagieren zu können. Industrielle Systeme hingegen stehen vor allem auf maximale Ausbeute. Betrachten wir beispielsweise einen typischen alkalischen Elektrolyseur mit 10 MW, der eine Effizienz von etwa 40 bis 60 Prozent aufweist und täglich rund 4.500 Kilogramm produziert. Im Vergleich dazu erreichen PEM-Systeme ähnlicher Größe Effizienzwerte zwischen 60 und 80 Prozent, sind aber mit deutlich höheren Anschaffungskosten verbunden. Diese gesamte Bandbreite zeigt, warum es in der Praxis so entscheidend ist, die Wasserstoffproduktionskapazitäten an die verfügbaren Energiequellen und den tatsächlichen Bedarf anzupassen.

Systemeffizienz, Skalierbarkeit und Alterung über verschiedene Größenordnungen hinweg

Unterschiedliche Technologien skalieren auf sehr unterschiedliche Weise. Nehmen wir zum Beispiel PEM-Elektrolyseure: Sie behalten eine recht gute Effizienz von etwa 70 bis 80 Prozent auch bei Teillastbetrieb bei, was sie zu idealen Partnern für wechselhafte erneuerbare Energiequellen macht. Der Nachteil? Sie sind abhängig von teuren Katalysatoren der Platingruppe, die im Laufe der Zeit relativ schnell degradieren – ein Effizienzverlust von etwa 2 bis 4 Prozent pro Jahr. Alkalische Systeme erzählen eine andere Geschichte. Ihre Effizienz ist niedriger, liegt etwa zwischen 60 und 70 Prozent, doch was ihnen an Leistung fehlt, gleichen sie durch Kosteneinsparungen aus. Die Materialien sind hier günstiger, und die Degradation erfolgt viel langsamer – weniger als 1 Prozent jährlich – was erklärt, warum sie in der Industrie verstärkt in größeren Maßstäben eingesetzt werden. Dann gibt es noch modulare Festoxid-Elektrolyseure (SOE), die beeindruckende Wirkungsgrade von bis zu 85 Prozent erreichen können. Das Problem: Sie benötigen konstant hohe Temperaturen zwischen 700 und 850 Grad Celsius, was sowohl betrieblich als auch kommerziell erhebliche Einschränkungen mit sich bringt. Die meisten Unternehmen halten diese Anforderung derzeit für zu restriktiv, um eine breite Marktdurchdringung zu ermöglichen.

Modularität und Designflexibilität bei großen und kleinen Systemen

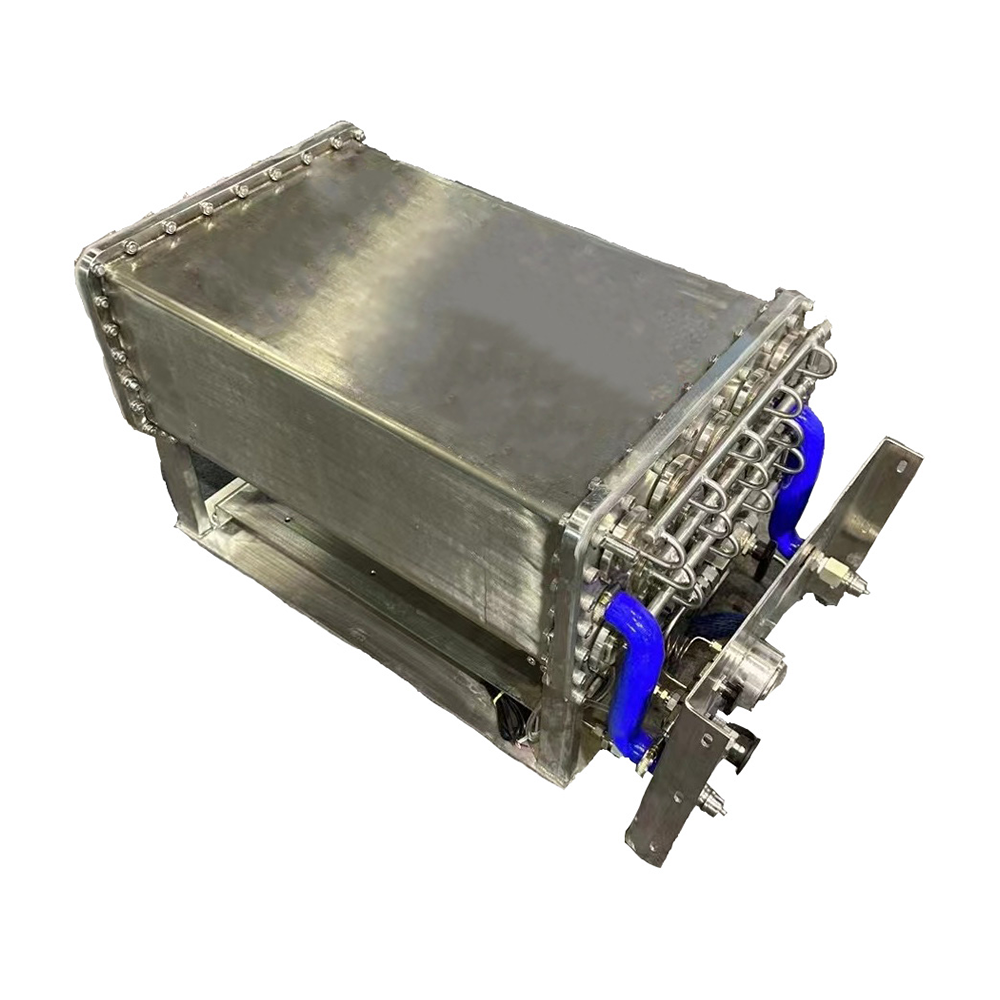

Alkalische Elektrolyseure sind oft die erste Wahl für große zentrale Anlagen, da ihre Standardkonstruktion die Anfangskosten um etwa 30 % senkt. PEM- und AEM-Systeme hingegen bieten etwas ganz anderes. Diese modularen Aufbauten eignen sich hervorragend für dezentrale Produktionsbedürfnisse. Wir sprechen hier von kleinen 500-kW-Containern bis hin zu riesigen mehrere Megawatt leistenden Installationen auf Gestellen. Das Besondere an diesen Systemen ist ihre Skalierbarkeit in 100-kW-Schritten nach oben oder unten. Für bestimmte Sektoren wie die Ammoniakherstellung ist diese Flexibilität besonders wichtig, da die Nachfrage saisonal um etwa plus/minus 25 % schwankt. Eine solche Anpassungsfähigkeit ist mit herkömmlichen fest dimensionierten Anlagen nicht möglich.

Vergleich der Elektrolysetechnologien und ihrer Skalierbarkeit

Überblick über PEM-, AEL-, AEM- und SOE-Elektrolysetechnologien

Die moderne Wasserstofferzeugung basiert auf vier Haupttechnologien:

- Protonenaustauschmembran (PEM) überzeugt im dynamischen Betrieb und eignet sich ideal für die Integration mit erneuerbaren Energien

- Alkalische Elektrolyseure (AEL) verwenden ausgereifte, kostengünstige Designs, weisen aber eine schlechte Leistung unter variablen Lasten auf

- Anionenaustauschmembran (AEM) kombiniert einen moderaten Wirkungsgrad (50–65 % unter Laborbedingungen) mit geringeren Materialkosten

- Festoxid-Elektrolyseure (SOE) erreichen bei hohen Temperaturen einen Wirkungsgrad von 70–90 %, sehen sich jedoch Haltbarkeitsproblemen gegenüber

Neuere Entwicklungen haben den Abbau von PEM auf durchschnittlich 3 % pro Jahr reduziert, während SOE-Systeme weiterhin durch Anforderungen an die thermische Stabilität begrenzt sind.

Skalierbarkeit von alkalischen (AWE) im Vergleich zu Protonenaustauschmembran-(PEM)-Systemen

Alkalische Systeme dominieren im Bereich kleinerer Anwendungen aufgrund niedrigerer Investitionskosten (1.816 $/kW – 40 % unter PEM), beschränken sich jedoch typischerweise auf maximal 10 MW. PEM-Elektrolyseure lassen sich trotz höherer Anfangsinvestition (2.147 $/kW) effizient über 100 MW hinaus skalieren. Eine Branchenanalyse aus dem Jahr 2024 hebt zentrale Unterschiede hervor:

| Metrische | Alkalisch (AWE) | PEM |

|---|---|---|

| Skalierbarkeitsschwelle | ≤ 10 MW | ≥100 MW |

| Reaktionszeit | 5–15 Minuten | <1 Sekunde |

| Stromdichte | 0,3–0,5 A/cm² | 2,0–3,0 A/cm² |

Die höhere Stromdichte von PEM ermöglicht eine um 40 % geringere Flächenbeanspruchung pro kg-H₂-Ausbeute, ein entscheidender Vorteil für urbane oder platzbeschränkte erneuerbare Projekte.

Technologieeignung für verschiedene Einsatzskalen und Betriebsmodelle

Industrieanlagen, die im Megawattbereich arbeiten, setzen zunehmend auf PEM-Technologie, da diese bei wechselnden Lasten einen Wirkungsgrad von etwa 65 bis 75 Prozent beibehält, während alkalische Systeme nach wie vor die meisten Ammoniakproduktionsanlagen mit einer Kapazität unter fünf Megawatt dominieren. Die neueren dezentralen Anlagen integrieren oft modulare AEM-Einheiten, die speziell für Wasserstofftankstellen in abgelegenen Gebieten konzipiert sind; diese Anlagen laufen typischerweise zu etwa 90 Prozent der Zeit störungsfrei und erfordern ungefähr 25 Prozent weniger Wartungsaufwand im Vergleich zu herkömmlichen Lösungen. Bei anspruchsvollen Bedingungen, wie sie auf Offshore-Bohrinseln vorkommen, stellen viele Betreiber fest, dass die überlegene Korrosionsbeständigkeit von PEM-Systemen sinnvoll ist, auch wenn dafür 15 bis 20 Prozent höhere Anschaffungskosten im Vergleich zu gängigen alkalischen Lösungen auf dem heutigen Markt anfallen.

Anwendungen in zentralisierter und dezentraler Wasserstoffproduktion

Großelektrolyseure in zentralen Anlagen und zur Speicherung erneuerbarer Energien

Bei der zentralen Wasserstoffproduktion tragen große Elektrolyseureinheiten (üblicherweise alkalische oder PEM-Typen) dazu bei, bessere Skaleneffekte zu erzielen, wenn alles reibungslos läuft, und erreichen dabei häufig Wirkungsgrade von über 65 %. Der besondere Wert dieser Systeme liegt in ihrer Fähigkeit, eng mit Wind- und Solaranlagen zusammenzuarbeiten. Wenn überschüssige Energie aus diesen erneuerbaren Quellen anfällt, wird sie statt ungenutzt verloren zu gehen, in Wasserstoffspeicher umgewandelt. Der Prozess benötigt typischerweise weniger als 4,5 kWh pro Kubikmeter erzeugtem Wasserstoff. Aktuell werden an vielen Standorten massive alkalische Elektrolyseure mit einer Leistung von 200 Megawatt und mehr in der Nähe von Offshore-Windparks installiert. Diese Standorte bieten die stabile Stromversorgung, die erforderlich ist, um den Betrieb kontinuierlich und unterbrechungsfrei aufrechtzuerhalten.

Fallstudie: Gigawattgroße grüne Wasserstoffprojekte mit alkalischen und PEM-Technologien

Ein innovatives Projekt in der Nordsee kombiniert alkalische Elektrolyseure mit einer Leistung von 1,2 Gigawatt, die mit einem Wirkungsgrad von etwa 72 % auf Basis des niederen Heizwerts arbeiten, mit PEM-Back-up-Systemen bei rund 65 % NHU. Dieser gemischte Ansatz hilft, die unvorhersehbare Natur von Stromnetzen zu bewältigen. Was diese Anordnung so effizient macht, ist die Erreichung einer Kapazitätsauslastung von etwa 90 %, was jährlich etwa 220.000 Tonnen Wasserstoff für die Ammoniakproduktion ergibt. Betrachtet man die Wirtschaftlichkeit, hat die Alkalinitechnologie beim kontinuierlichen Betrieb klar die Nase vorn und verursacht anfängliche Kosten von rund 450 US-Dollar pro Kilowatt. Die PEM-Einheiten hingegen eignen sich hervorragend, um innerhalb von Sekunden die Leistung schnell an plötzliche Änderungen der Windenergieverfügbarkeit anzupassen – genau das, was wir im heutigen Umfeld erneuerbarer Energien benötigen.

Kleinanlagen-Elektrolyseure für ortsnahen, entfernten und speziellen industriellen Einsatz

Verteilte Systeme (10–500 kW) sind dort wirtschaftlich, wo die Transportkosten 3 USD/kg übersteigen. Wichtige Anwendungen umfassen:

| Verwendungszweck | TECHNOLOGIE | Hauptvorteil |

|---|---|---|

| Bergbauoperationen | Containerbasierte PEM | einsatzzeit von 30 Minuten |

| Telekommunikationstürme | AEM (Anionenaustauschmembran) | <5 % Wirkungsgradverlust bei 40 °C |

| Tankstellen | Modulare alkalische | 98 % Reinheit ohne zusätzliche Komprimierung |

Diese Anwendungen senken die Logistikkosten im Vergleich zu zentralisierten Lieferketten in abgelegenen Regionen um 38 %.

Modulare PEM- und AEM-Einheiten in netzfernen und dezentralen Energiesystemen

Dank fortschrittlicher Feuchtigkeitsregelung halten containerbasierte PEM-Systeme in Wüstenklimata mittlerweile 1.500 Stunden durch, während AEM-Elektrolyseure (55–60 % Wirkungsgrad) die Ammoniaksynthese in landwirtschaftlichen Gebieten mit Solaranlagen unter 100 kW unterstützen. Ein Feldtest aus dem Jahr 2024 ergab, dass modulare Einheiten die gestaffelten Wasserstoffkosten in Mikronetzen durch dynamische Abstimmung mit erneuerbarer Erzeugung um 22 % senken.

Leistung, Effizienz und betriebliche Kompromisse je nach Größe

Effizienzvergleich von großen und kleinen Elektrolyseuren unter realen Bedingungen

Bei großen Elektrolyseursystemen über 5 Megawatt liegt der Wirkungsgrad im Dauerbetrieb in der Regel bei etwa 70 bis 75 Prozent. Kleinere Modelle unter 1 Megawatt liegen mit etwa 60 bis 68 Prozent etwas zurück, da sie während des Betriebs mehr Wärme verlieren. Interessanterweise schneiden modulare alkalische Anlagen bei wechselnden erneuerbaren Energiequellen etwa 5 bis 8 Prozentpunkte besser ab als ihre PEM-Pendants. Bei tatsächlichen Praxisergebnissen bevorzugen rund um die Uhr laufende Fabriken große alkalische Systeme, die einen durchschnittlichen Wirkungsgrad von 73 Prozent erreichen. Inzwischen halten kompakte PEM-Anlagen auch bei intermittierender Versorgung durch Solaranlagen tagsüber eine Effizienz von 65 bis 69 Prozent aufrecht.

Auswirkung des Dauerbetriebs auf Haltbarkeit und Systemleistung

Der Dauerbetrieb beschleunigt die Degradation in PEM-Elektrolyseuren um 0,8–1,2 % pro 1.000 Stunden, im Vergleich zu 0,3–0,5 % in alkalischen Systemen unter Stop-Start-Betrieb. Große Anlagen gleichen dies durch fortschrittliches thermisches Management aus und begrenzen den Wirkungsgradverlust auf unter 2 % über 15.000 Stunden. Im Gegensatz dazu müssen bei kleineren PEM-Anlagen häufig alle 3–5 Jahre die Membranen ausgetauscht werden, was die Gesamtbetriebskosten um 12–18 % erhöht.

Entzaubert: Liefern größere Elektrolyseure immer bessere Effizienz?

Die Betrachtung von Daten aus 142 Installationen weltweit zeigt etwas Interessantes über die Leistung von Elektrolyseuren. Anlagen mit weniger als 500 kW Leistung arbeiten tatsächlich um etwa 4 bis 7 Prozent effizienter als größere Systeme, wenn sie unterhalb von 40 Prozent ihrer Kapazität betrieben werden. Dies widerspricht der weit verbreiteten Annahme, dass größere Anlagen automatisch effizienter seien. Systeme arbeiten am besten, wenn sie an die reale Nachfrage angepasst sind, statt überdimensioniert zu sein. Die neuesten modularen AEM-Elektrolyseure erreichen bei einer Skalierung von 200 kW eine Effizienz von etwa 72 Prozent, was der Leistung herkömmlicher industrieller alkalischer Anlagen entspricht. Diese Erkenntnisse legen nahe, dass kleinere Lösungen heutzutage nicht nur praktikabel, sondern auch technisch ausgereift genug für ernsthafte Anwendungen sind.

Kostenanalyse und wirtschaftliche Tragfähigkeit über verschiedene Größenordnungen

Investitionskosten (CapEx) und Kosten pro kg Wasserstoff: Kleine im Vergleich zu großen Systemen

Große Elektrolyseure mit einer Leistung von über 50 MW kosten tatsächlich etwa 35 bis 40 Prozent weniger pro Kilowatt als ihre kleineren Pendants mit unter 5 MW. Dieser Preisunterschied resultiert hauptsächlich aus dem Mengenkauf von Materialien und standardisierten Produktionsprozessen. Laut Zahlen des National Renewable Energy Laboratory aus dem Jahr 2023 können große alkalische Elektrolyseure Wasserstoff für rund 3,10 USD pro Kilogramm erzeugen. Das ist deutlich günstiger als die 6,80 USD pro kg bei containerisierten PEM-Anlagen. Allerdings benötigen kleinere Systeme keine teuren Rohrleitungssysteme, wodurch sie eine gute Kosten-Nutzen-Relation für Anwendungen wie lokale Wasserstofftankstellen bieten, wo Platz begrenzt ist und eine Verteilung nicht praktikabel wäre.

Haltbarkeit, Wartungskosten und Gesamtbetriebskosten nach Skalierung

Industriell eingesetzte alkalische Elektrolyseure können etwa 80.000 Stunden lang betrieben werden, bevor ihre Effizienz jährlich um knapp unter 0,2 % abnimmt. Kleine PEM-Anlagen sind nicht so langlebig; sie benötigen normalerweise nach rund 45.000 Betriebsstunden neue Katalysatoren. Auch der Wartungsaufwand fällt bei diesen dezentralen Systemen deutlich höher aus. Allein der Außendienst verursacht zusätzliche Kosten von 40 bis 90 Cent pro Kilogramm erzeugtem Wasserstoff, verglichen mit weniger als 15 Cent bei größeren zentralen Anlagen. Zum Glück verändern neuere modulare Konzepte die Situation. Diese ermöglichen es Technikern, nur Teile der Systemstapel auszutauschen statt ganze Einheiten, wodurch sich laut jüngsten Feldtests die Ausfallzeiten für kleinere Anlagen ungefähr um zwei Drittel verringern.

Skaleneffekte gegenüber Einsatzflexibilität in dezentralen Netzwerken

Große zentralisierte Projekte im Gigawatt-Maßstab können die Wasserstoffproduktionskosten um etwa 18 bis möglicherweise sogar 22 Prozent im Vergleich zu kleineren Anlagen senken. Diese massiven Installationen erfordern jedoch zunächst erhebliche Kapitalinvestitionen, typischerweise zwischen 180 und 450 Millionen Dollar. Auf der anderen Seite bieten kleinere dezentrale Netzwerke im Bereich von 5 bis 20 Megawatt unterschiedliche Vorteile. Sie geben etwas an Kosteneinsparungen auf, gewinnen aber durch schnellere Installationszeiten und die Möglichkeit, direkt neben Windparks oder Solaranlagen platziert zu werden, wo der Strom erzeugt wird. Branchenbeobachter stellen zunehmend fest, dass auch hybride Systeme an Bedeutung gewinnen. Diese kombinieren traditionelle große alkalische Elektrolyseure, die etwa drei Viertel der Arbeitslast übernehmen, mit neueren PEM- oder AEM-Technologiemodulen, die den verbleibenden Viertel abdecken. Die Kombination scheint einen guten Mittelweg zu finden, um die Kosten niedrig zu halten und gleichzeitig Flexibilität bei sich ändernden Marktbedingungen zu bewahren.

FAQ

Welche Faktoren sollten bei der Auswahl eines Elektrolyseursystems berücksichtigt werden? Bei der Auswahl eines Elektrolyseursystems sollten Größe, Effizienz, Skalierbarkeit, Kosten und die spezifische Anwendung (zentralisiert oder dezentral) berücksichtigt werden. Unterschiedliche Technologien eignen sich für unterschiedliche Anforderungen, wie PEM für den dynamischen Betrieb und erneuerbare Energien sowie alkalische Systeme für großtechnische, zentralisierte Produktion.

Was ist der Hauptvorteil modularer Elektrolyseursysteme? Modulare Elektrolyseursysteme bieten Flexibilität. Sie können in Schritten hoch- oder herunterskaliert werden, wodurch die Produktionskapazität je nach Nachfrage angepasst werden kann, was ideal für Sektoren mit saisonalen Schwankungen ist.

Wie wirken sich Betriebsbedingungen auf die Effizienz von Elektrolyseuren aus? Betriebsbedingungen können die Effizienz erheblich beeinflussen. PEM-Systeme beispielsweise behalten auch bei schwankenden Lasten eine hohe Effizienz, während alkalische Systeme im Laufe der Zeit stärker an Leistung verlieren, aber Materialkosteneinsparungen bieten.

Welche häufigen Herausforderungen gibt es beim Hochskalieren von Elektrolyseurtechnologien? Die Herausforderungen beim Hochskalieren umfassen die Aufrechterhaltung der Effizienz, den Umgang mit teuren Katalysatoren in PEM-Systemen, die Steuerung hoher Temperaturen in SOE-Einheiten und das Finden des richtigen Gleichgewichts zwischen Kapitalinvestitionen und betrieblicher Flexibilität.

Inhaltsverzeichnis

- Elektrolyseur-Skalierung und wesentliche technische Unterschiede

- Vergleich der Elektrolysetechnologien und ihrer Skalierbarkeit

-

Anwendungen in zentralisierter und dezentraler Wasserstoffproduktion

- Großelektrolyseure in zentralen Anlagen und zur Speicherung erneuerbarer Energien

- Fallstudie: Gigawattgroße grüne Wasserstoffprojekte mit alkalischen und PEM-Technologien

- Kleinanlagen-Elektrolyseure für ortsnahen, entfernten und speziellen industriellen Einsatz

- Modulare PEM- und AEM-Einheiten in netzfernen und dezentralen Energiesystemen

- Leistung, Effizienz und betriebliche Kompromisse je nach Größe

- Kostenanalyse und wirtschaftliche Tragfähigkeit über verschiedene Größenordnungen