Størrelse af Elektrolyseanlæg og Nøgleforskelle i Teknologi

Forståelse af Elektrolyseanlægsstørrelse og Brintproduktionskapacitet

Størrelsen på en elektrolyseur har direkte indflydelse på, hvor meget brint den kan producere. Vi taler om alt fra små 1 kW-modeller, der producerer under et halvt kilo om dagen, til massive anlæg i gigawatt-størrelse, som kan fremstille over 50 tons dagligt. Når det gælder mindre enheder, fokuseres typisk på at optage mindre plads og reagere hurtigt på ændringer. Industrielle systemer handler derimod om at opnå så høj ydelse som muligt. Tag for eksempel en typisk 10 MW alkalisk elektrolyseur, som har en effektivitet på ca. 40 til 60 procent og producerer cirka 4.500 kilo dagligt. Sammenlign dette med PEM-systemer i samme størrelse, som faktisk opnår en effektivitet mellem 60 og 80 procent, men med betydeligt højere startomkostninger. Dette hele spektrum viser, hvorfor det er afgørende i praksis at matche brintproduktionskapaciteterne med de tilgængelige energikilder og de faktiske behov.

Systemeffektivitet, skalerbarhed og degradering på tværs af skalaer

Forskellige teknologier håndterer skalering på meget forskellige måder. Tag f.eks. PEM-elektrolysevandere, som bevarer en ret god effektivitet på omkring 70 til 80 procent, selv når de kører ved delvis kapacitet – hvilket gør dem til gode samarbejdspartnere for vedvarende energikilder, der kommer og går. Ulempen? De er afhængige af de dyre katalysatorer fra platingruppen, og med tiden nedbrydes disse temmelig hurtigt – cirka 2 til 4 procents effektivitstab hvert år. Alkaliske systemer fortæller en anden historie. Deres effektivitet er lavere – et sted mellem 60 og 70 procent – men det, de mangler i ydelse, kompenserer de for med besparelser i omkostningerne. Materialerne er billigere her, og nedbrydningen sker langt langsommere – mindre end 1 procent årligt – hvilket forklarer, hvorfor man ser dem implementeret i større skalaer inden for industrien. Så findes der modulære faste oxid-elektrolysevandere (SOE), som kan opnå imponerende effektiviteter på op til 85 procent. Problemet er, at de kræver konstant høje temperaturer mellem 700 og 850 grader Celsius, hvilket skaber alvorlige begrænsninger både operationelt og kommercielt set. De fleste virksomheder finder dette krav for restriktivt til bred implementering lige nu.

Modularitet og designfleksibilitet i store og små systemer

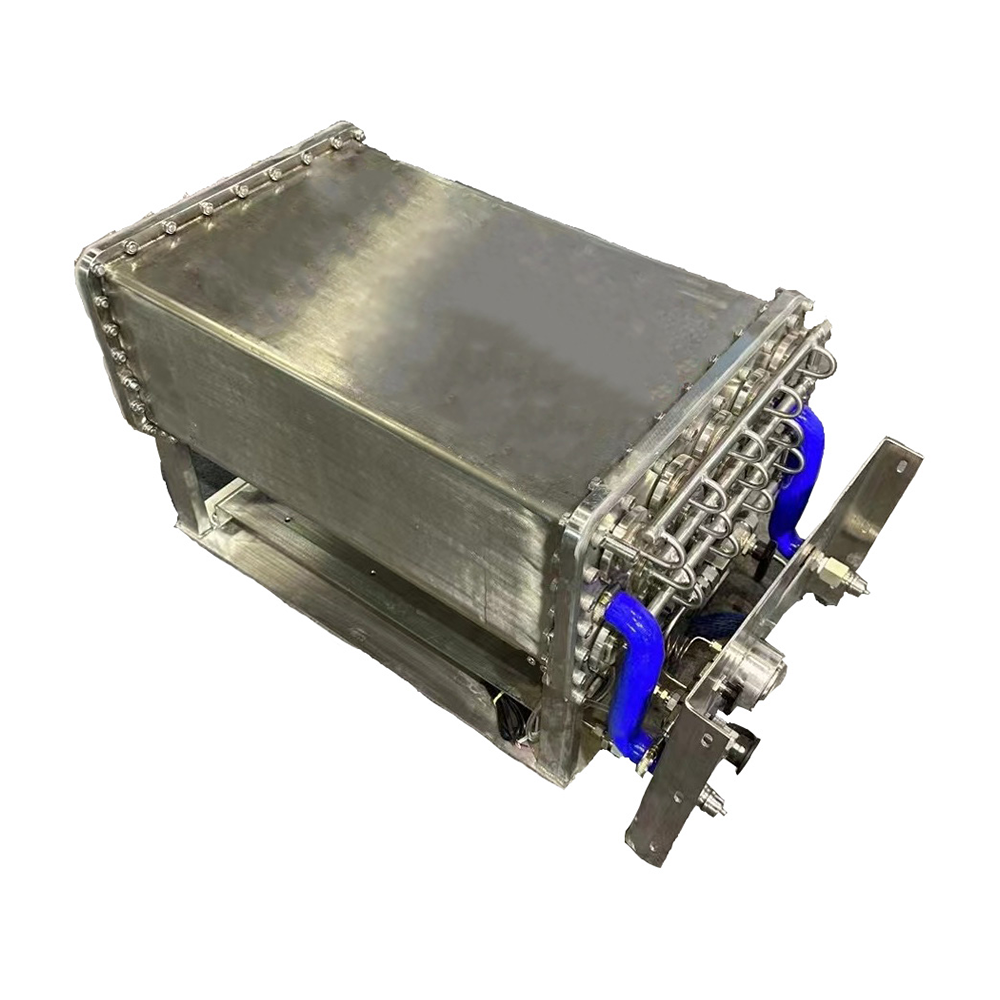

Alkaliske elektrolyseanlæg er ofte det foretrukne valg for store centrale anlæg, fordi deres standarddesign reducerer de oprindelige omkostninger med cirka 30 %. I modsætning hertil tilbyder PEM- og AEM-systemer noget helt andet. Disse modulære opstillinger fungerer fremragende til decentralt producerede behov. Vi taler om alt fra små 500 kW containere til massive multi-megawatt installationer monteret på skidrammer. Det, der gør disse systemer specielle, er deres evne til at skalere op eller ned i trin af 100 kW. For visse sektorer som ammoniakproduktion er denne fleksibilitet særlig vigtig, da efterspørgslen svinger sæsonbetonet med omkring plus/minus 25 %. En sådan tilpasningsevne er ganske enkelt ikke mulig med traditionel udstyr i faste størrelser.

Sammenligning af elektrolyseteknologier og deres skalerbarhed

Oversigt over PEM-, AEL-, AEM- og SOE-elektrolyseteknologier

Moderne brintproduktion bygger på fire primære teknologier:

- Proton Exchange Membrane (PEM) udmærker sig ved dynamisk drift, ideel til integration med vedvarende energikilder

- Alkaliske elektrolyseanlæg (AEL) bruger modne, billige konstruktioner, men har dårlig ydelse under varierende belastning

- Anionbyttemembran (AEM) kombinerer moderat effektivitet (50–65 % i laboratoriemiljø) med reducerede materialeomkostninger

- Faststofelektrolyseanlæg (SOE) når en effektivitet på 70–90 % ved høje temperaturer, men står over for udfordringer ved holdbarhed

Nyere fremskridt har reduceret PEM-forfaldet til gennemsnitligt 3 % årligt, mens SOE-systemer stadig er begrænset af kravene til termisk stabilitet.

Skalerbarhed af alkaliske (AWE) mod Protonbyttemembran (PEM) systemer

Alkaliske systemer dominerer småskalaapplikationer pga. lavere kapitalomkostninger (1.816 USD/kW – 40 % under PEM), men har typisk et maksimum på 10 MW. PEM-elektrolyseanlæg skalerer effektivt ud over 100 MW, trods højere startinvestering (2.147 USD/kW). En analyse fra 2024 fra branche viser væsentlige forskelle:

| Metrisk | Alkalisk (AWE) | PEM |

|---|---|---|

| Skalerbarhedsgrænse | ≤ 10 MW | ≥100 MW |

| Reaktionstid | 5–15 minutter | <1 sekund |

| Nuvæske | 0,3–0,5 A/cm² | 2,0–3,0 A/cm² |

PEM's højere strømtæthed gør det muligt med et 40 % mindre areal pr. kg-H₂-produktion, hvilket er en afgørende fordel for bymæssige eller pladskrævende vedvarende energiprosjekter.

Teknologisk egnethed til forskellige indsatsstørrelser og driftsmodeller

Industrielle anlæg, der opererer i megawattskala, vender sig mod PEM-teknologi, fordi den opretholder en efficiens på omkring 65 til 75 procent, selv når belastningen svinger, mens alkaliske systemer stadig dominerer de fleste ammoniakproduktionsanlæg med en kapacitet under fem megawatt. De nyere decentrale anlæg inkluderer ofte modulære AEM-enheder, der specifikt er designet til brinttankstationer i afsidesliggende områder; disse installationer kører typisk problemfrit omkring 90 procent af tiden og kræver cirka 25 procent mindre vedligeholdelse sammenlignet med traditionelle løsninger. Når det gælder hårde forhold såsom dem, der findes på offshore olieplatforme, finder mange operatører, at PEM's overlegne korrosionsmodstand er fornuftig, selvom man skal betale mellem 15 og 20 procent mere i starten sammenlignet med almindelige alkaliske løsninger, der er tilgængelige på markedet i dag.

Anvendelser inden for centraliseret og decentraliseret brintproduktion

Store elektrolyseanlæg i centraliserede anlæg og lagring af energi fra vedvarende energikilder

Ved centraliseret brintproduktion hjælper store elektrolyseanlæg (typisk enten basiske eller PEM-typer) med at opnå bedre skalafordele, når alt fungerer optimalt, og de opnår ofte effektivitetsgrader over 65 %. Det, der gør disse systemer så værdifulde, er deres evne til at arbejde sammen med vind- og solinstallationer. Når der kommer ekstra vedvarende energi fra disse kilder, omdanner anlæggene i stedet for at spilde den overskydende energi til brintlagring. Processen kræver typisk mindre end 4,5 kWh pr. kubikmeter produceret brint. Set i lyset af det, der sker i dag, installerer mange nye projekter massive alkaliske elektrolyseanlæg på over 200 megawatt tæt på havbaserede vindmøllehaver. Disse lokaliteter sikrer den stabile strømforsyning, der kræves for at holde driftsaktiviteterne kørende uden afbrydelser.

Case Study: Gigawatt-skala grøn brintprojekter med alkalisk og PEM

Et innovativt projekt i Nordsøen kombinerer 1,2 gigawatt med alkaliske elektrolyseanlæg, der fungerer med en effektivitet på ca. 72 % af nedre brændværdi, sammen med PEM-reserveanlæg ved ca. 65 % nedre brændværdi. Denne blandede tilgang hjælper med at håndtere det uforudsigelige ved strømforsyningen. Hvad der gør denne opstilling så effektiv, er dens evne til at nå ca. 90 % kapacitetsudnyttelse, hvilket svarer til produktion af omkring 220.000 tons brint årligt, specifikt til fremstilling af ammoniak. Set ud fra en økonomisk vinkel har alkalisk teknologi tydeligvis fortrin når det gælder kontinuerlig drift og koster ca. 450 USD pr. kilowatt i startinvestering. Samtidig er PEM-enhederne fremragende til hurtigt at justere output inden for sekunder for at følge pludselige ændringer i tilgængeligheden af vindenergi, hvilket netop er, hvad vi har brug for i dagens vedvarende energilandskab.

Småskala elektrolyseanlæg til lokal, fjern og specialiseret industrielt brug

Distribuerede systemer (10–500 kW) er velegnede, hvor transportomkostningerne overstiger 3 USD/kg. Nøgleapplikationer inkluderer:

| Brugstilfælde | TEKNOLOGI | Primær fordel |

|---|---|---|

| Mineoperationer | Containerbaseret PEM | opstillingstid på 30 minutter |

| Telekomtårne | AEM (anionbyttende membran) | <5 % effektivitetstab ved 40 °C |

| Brintpåfyldningsstationer | Modulær alkalisk | 98 % renhed uden ekstra komprimering |

Disse installationer reducerer logistikomkostningerne med 38 % i forhold til centraliserede leveringskæder i afsidesliggende områder.

Modulære PEM- og AEM-enheder i off-grid- og distribuerede energisystemer

Containeriserede PEM-systemer holder nu 1.500 timer i ørkener takket være avanceret fugtighedskontrol, mens AEM-elektrolyseanlæg (55–60 % effektivitet) understøtter ammoniakproduktion i landbrugsområder ved hjælp af solfelter under 100 kW. Et feltforsøg fra 2024 viste, at modulære enheder reducerer den gennemsnitlige omkostning for brint med 22 % i mikronet ved dynamisk tilpasning til vedvarende energiproduktion.

Ydelse, effektivitet og driftskompromisser efter skala

Effektivitetssammenligning af store og små elektrolyseanlæg under reelle betingelser

Når det gælder store elektrolyseanlæg på over 5 megawatt, ligger de typisk i effektivitet omkring 70 til 75 procent, når de arbejder uden ophør. Mindre modeller under 1 megawatt har tendens til at ligge lavere ved cirka 60 til 68 procent, fordi de mister mere varme under drift. Det interessante er, at modulære alkaliske anlæg faktisk slår deres PEM-modstykker med cirka 5 til 8 procentpoint, når de håndterer skiftende vedvarende energikilder. Set i lyset af faktiske felteresultater foretrækker fabrikker, der kører døgnet rundt, de store alkaliske anlæg, som opnår en gennemsnitlig effektivitet på 73 procent. I mellemtiden holder de kompakte PEM-enheder en stabil effektivitet på 65 til 69 procent, selv når de drives intermitterende af solpaneler gennem dagen.

Indflydelse af kontinuerlig drift på holdbarhed og systemydelse

Kontinuerlig drift fremskynder degradering i PEM-elektrolysevandere med 0,8–1,2 % pr. 1.000 timer, sammenlignet med 0,3–0,5 % i alkaliske systemer under start-stop-kørsel. Store installationer modvirker dette med avanceret varmehåndtering, hvilket begrænser effektivitetstab til under 2 % over 15.000 timer. I modsætning hertil kræver små PEM-enheder ofte membranutskiftning hvert 3.–5. år, hvilket øger ejerskabsomkostningerne med 12–18 %.

Afkræftelse af myten: Leverer større elektrolysevandere altid bedre efficiens?

Når man ser på data fra 142 installationer verden over, viser det noget interessant om ydeevnen for elektrolyseanlæg. Systemer under 500 kW yder faktisk bedre end større anlæg med cirka 4 til 7 procent, når de kører under 40 % kapacitet. Dette går imod det, mange tror på – at større udstyr automatisk er mere effektivt. Når systemer er tilpasset den reelle efterspørgsel i stedet for at være overdimensionerede, fungerer de bedst. De nyeste modulære AEM-elektrolyseanlæg opnår en effektivitet på cirka 72 % ved 200 kW, hvilket svarer til det, vi ser i traditionelle industrielle alkaliske anlæg. Disse fund tyder på, at mindre løsninger ikke kun er levedygtige, men i dag også teknisk modne nok til alvorlige anvendelser.

Omkostningsanalyse og økonomisk levedygtighed på tværs af skalaer

Kapitaludgifter (CapEx) og omkostninger per kg brint: Små versus store systemer

Store elektrolyseanlæg på over 50 MW koster faktisk omkring 35 til 40 procent mindre pr. kilowatt end deres mindre modstykker under 5 MW. Denne prisforskel skyldes hovedsageligt køb af materialer i bulk samt standardiserede produktionsprocesser. Set ud fra tal fra National Renewable Energy Laboratory fra 2023 kan store alkaliske elektrolyseanlæg fremstille brint til cirka 3,10 USD pr. kg. Det er betydeligt billigere end de 6,80 USD pr. kg for de containerbaserede PEM-enheder. Til gengæld kræver mindre systemer ikke dyre rørledningsnet, hvilket gør dem temmelig økonomisk fornuftige til eksempelvis lokale brændstofopfyldningsstationer, hvor plads er begrænset, og distribution ikke er mulig.

Holdbarhed, vedligeholdelsesomkostninger og samlede ejerskabsomkostninger efter skala

Alkaliske elektrolyseanlæg, der anvendes i industrien, kan køre i omkring 80.000 timer, før deres effektivitet falder med lidt under 0,2 % om året. Små PEM-enheder er dog ikke så heldige, da de typisk har brug for nye katalysatorer efter cirka 45.000 driftstimer. Vedligeholdelsesbyrden vejer også tungere på disse decentrale systemer. Udelukkende feltvedligeholdelse tilføjer mellem 40 og 90 cent pr. kg produceret brint sammenlignet med mindre end 15 cent for større centralt placerede anlæg. Heldigvis ændrer nyere modulære designforholdene. Disse gør det muligt for teknikere at udskifte kun dele af systemets stakke i stedet for hele enheder, hvilket ifølge seneste felterfaringer reducerer nedetid for mindre anlæg med omkring to tredjedele.

Skalafordel vs. udrulningsfleksibilitet i decentrale netværk

Store centraliserede projekter i gigawatt-størrelse kan reducere omkostningerne til brintproduktion med omkring 18 til måske endda 22 procent i forhold til mindre anlæg. Men disse massive installationer kræver først en betydelig kapitalindsats, typisk et sted mellem 180 millioner og 450 millioner dollars i forvejen. Til gengæld tilbyder mindre distribuerede netværk i størrelsen 5 til 20 megawatt forskellige fordele. De opgiver lidt af besparelserne, men indhenter det med hurtigere installationshastighed og muligheden for at placere dem lige ved siden af vindmøllepark eller solcellsanlæg, hvor strømmen produceres. Branchens observatører begynder også at se, at hybridløsninger vinder frem. Disse kombinerer traditionelle store alkaliske elektrolyseanlæg, der håndterer omkring tre fjerdedele af belastningen, med nyere PEM- eller AEM-teknologimoduler, der dækker den resterende fjerdedel. Kombinationen ser ud til at finde en god balance mellem at holde omkostningerne nede og samtidig bevare fleksibilitet, når markedsvilkårene ændrer sig.

Ofte stillede spørgsmål

Hvilke faktorer bør overvejes ved valg af et elektrolysesystem? Når du vælger et elektrolysesystem, skal du overveje størrelse, effektivitet, skalerbarhed, omkostninger og den specifikke anvendelse (centraliseret eller distribueret). Forskellige teknologier passer til forskellige behov, såsom PEM til dynamisk drift og vedvarende energi og alkalisk til storskala centraliseret produktion.

Hvad er den primære fordel ved modulære elektrolysesystemer? Modulære elektrolysesystemer giver fleksibilitet. De kan skaleres op eller ned trinvist, hvilket gør det muligt at justere produktionskapaciteten efter efterspørgslen, hvilket er ideelt for sektorer med sæsonbetonede variationer.

Hvordan påvirker driftsbetingelser elektrolyseeffektiviteten? Driftsbetingelser kan have betydelig indflydelse på effektiviteten. For eksempel bibeholder PEM-systemer høj effektivitet, selv når belastningen svinger, mens alkaliske systemer oplever mere nedbrydning over tid, men tilbyder besparelser i materialer.

Hvad er almindelige udfordringer ved opskalering af elektrolyseteknologier? Udfordringerne ved opskalering inkluderer opretholdelse af effektivitet, håndtering af dyre katalysatorer i PEM-systemer, styring af høje temperaturer i SOE-enheder og at finde den rette balance mellem kapitalinvesteringer og driftsfleksibilitet.

Indholdsfortegnelse

- Størrelse af Elektrolyseanlæg og Nøgleforskelle i Teknologi

- Sammenligning af elektrolyseteknologier og deres skalerbarhed

-

Anvendelser inden for centraliseret og decentraliseret brintproduktion

- Store elektrolyseanlæg i centraliserede anlæg og lagring af energi fra vedvarende energikilder

- Case Study: Gigawatt-skala grøn brintprojekter med alkalisk og PEM

- Småskala elektrolyseanlæg til lokal, fjern og specialiseret industrielt brug

- Modulære PEM- og AEM-enheder i off-grid- og distribuerede energisystemer

- Ydelse, effektivitet og driftskompromisser efter skala

- Omkostningsanalyse og økonomisk levedygtighed på tværs af skalaer