Échelle des électrolyseurs et principales différences techniques

Comprendre la taille des électrolyseurs et la capacité de production d'hydrogène

La taille d'un électrolyseur a un impact direct sur la quantité d'hydrogène qu'il peut produire. On parle ici de tout, allant des petits modèles de 1 kW générant moins d'un demi-kilogramme par jour jusqu'aux installations massives de l'ordre du gigawatt capables de produire plus de 50 tonnes chaque jour. En ce qui concerne les unités plus petites, elles ont tendance à privilégier une empreinte réduite et une réponse rapide aux variations. Les systèmes industriels, quant à eux, visent surtout à maximiser la production. Prenons par exemple un électrolyseur alcalin typique de 10 MW, dont le rendement se situe entre 40 et 60 pour cent et qui produit environ 4 500 kilogrammes par jour. Comparez cela à des systèmes PEM de taille similaire, qui atteignent en réalité des rendements compris entre 60 et 80 pour cent, mais avec des coûts initiaux nettement plus élevés. Cette grande variété illustre pourquoi, en pratique, il est essentiel d'adapter les capacités de production d'hydrogène aux sources d'énergie disponibles et aux besoins réels.

Efficacité du système, évolutivité et dégradation selon l'échelle

Les différentes technologies gèrent la montée en échelle de manières très différentes. Prenons par exemple les électrolyseurs PEM : ils conservent une efficacité assez bonne, autour de 70 à 80 pour cent, même lorsqu'ils fonctionnent à capacité partielle, ce qui en fait d'excellents partenaires pour les sources d'énergie renouvelable intermittentes. L'inconvénient ? Ils dépendent de catalyseurs coûteux issus des métaux du groupe du platine, et ces derniers se dégradent assez rapidement au fil du temps, avec une perte d'efficacité annuelle d'environ 2 à 4 pour cent. Les systèmes alcalins racontent une histoire différente. Leur efficacité est plus faible, comprise entre 60 et 70 pour cent, mais ce qu'ils perdent en performance, ils le compensent par des économies de coûts. Les matériaux sont moins chers ici, et la dégradation se produit beaucoup plus lentement — moins de 1 pour cent par an — ce qui explique pourquoi on les retrouve déployés à plus grande échelle dans l'industrie. Ensuite, il y a les électrolyseurs modulaires à oxyde solide (SOE), capables d'atteindre des rendements impressionnants allant jusqu'à 85 pour cent. Le problème, c'est qu'ils nécessitent des températures élevées constantes, comprises entre 700 et 850 degrés Celsius, ce qui crée des limitations sérieuses tant sur le plan opérationnel que commercial. La plupart des entreprises jugent cette exigence trop contraignante pour une adoption généralisée à l'heure actuelle.

Modularité et flexibilité de conception dans les grands et petits systèmes

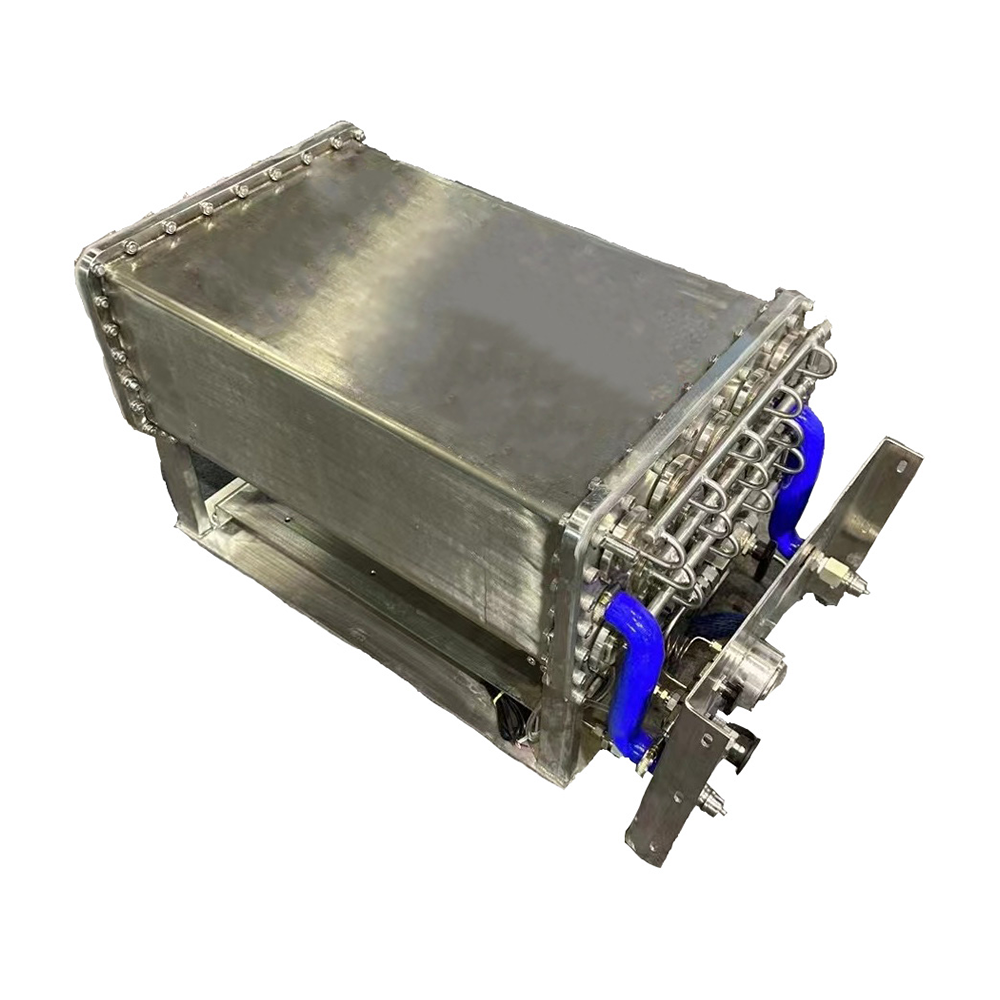

Les électrolyseurs alcalins sont généralement le choix privilégié pour les grandes centrales, car leur conception standard permet de réduire les coûts initiaux d'environ 30 %. En revanche, les systèmes PEM et AEM offrent une approche tout à fait différente. Ces configurations modulaires conviennent parfaitement aux besoins de production décentralisée. On parle d'installations allant de conteneurs compacts de 500 kW à de vastes installations multi-mégawatts montées sur skids. Ce qui distingue particulièrement ces systèmes, c'est leur capacité à être dimensionnés par incréments de 100 kW. Pour certains secteurs comme la fabrication d'ammoniac, cette flexibilité est cruciale, la demande variant saisonnièrement d'environ ±25 %. Une telle adaptabilité n'est tout simplement pas possible avec des équipements traditionnels de taille fixe.

Comparaison des technologies d'électrolyseurs et de leur évolutivité

Aperçu des technologies d'électrolyseurs PEM, AEL, AEM et SOE

La production moderne d'hydrogène repose sur quatre technologies principales :

- Membrane échangeuse de protons (PEM) excellente en fonctionnement dynamique, idéale pour l'intégration avec les énergies renouvelables

- Électrolyseurs alcalins (AEL) utilisent des conceptions matures et peu coûteuses, mais ont de mauvaises performances sous des charges variables

- Membrane échangeuse d'anions (AEM) associe une efficacité modérée (50–65 % en laboratoire) à des coûts de matériaux réduits

- Électrolyseurs à oxyde solide (SOE) atteignent une efficacité de 70 à 90 % à haute température, mais rencontrent des défis de durabilité

Les progrès récents ont réduit la dégradation du PEM à une moyenne de 3 % par an, tandis que les systèmes SOE restent limités par leurs exigences de stabilité thermique.

Extensibilité des systèmes alcalins (AWE) par rapport aux systèmes à membrane échangeuse de protons (PEM)

Les systèmes alcalins dominent les applications à petite échelle en raison de coûts d'investissement inférieurs (1 816 $/kW, soit 40 % de moins que le PEM), mais sont généralement limités à 10 MW. Les électrolyseurs PEM s'adaptent efficacement au-delà de 100 MW malgré un investissement initial plus élevé (2 147 $/kW). Une analyse sectorielle de 2024 met en lumière les principales différences :

| Pour les produits de base | Alcaline (AWE) | PEM |

|---|---|---|

| Seuil de scalabilité | ≤ 10 MW | ≥100 MW |

| Temps de Réponse | 5–15 minutes | <1 seconde |

| Densité de courant | 0,3–0,5 A/cm² | 2,0–3,0 A/cm² |

La densité de courant plus élevée des PEM permet une empreinte réduite de 40 % par kg-H₂ produit, un avantage crucial pour les projets urbains ou dans des espaces restreints alimentés par des énergies renouvelables.

Adéquation technologique selon les échelles de déploiement et les modèles opérationnels

Les installations industrielles fonctionnant à l'échelle du mégawatt se tournent vers la technologie PEM car elle maintient une efficacité d'environ 65 à 75 pour cent, même lorsque les charges varient, alors que les systèmes alcalins dominent encore la plupart des usines de production d'ammoniac dont la capacité est inférieure à cinq mégawatts. Les nouvelles installations décentralisées intègrent souvent des unités modulaires AEM spécialement conçues pour les stations de ravitaillement en hydrogène dans les zones éloignées ; ces installations fonctionnent généralement sans problème environ 90 pour cent du temps et nécessitent environ 25 pour cent de maintenance en moins par rapport aux solutions traditionnelles. En ce qui concerne les conditions difficiles, comme celles rencontrées sur les plates-formes pétrolières offshore, de nombreux exploitants jugent que la résistance supérieure au corrosion offerte par la technologie PEM est justifiée, malgré un coût initial supérieur de 15 à 20 pour cent par rapport aux solutions alcalines standard disponibles sur le marché aujourd'hui.

Applications dans la production centralisée et distribuée d'hydrogène

Électrolyseurs de grande taille dans les centrales centralisées et le stockage d'énergie renouvelable

Dans la production centralisée d'hydrogène, de grandes unités d'électrolyse (généralement de type alcalin ou PEM) permettent d'atteindre de meilleures économies d'échelle lorsque tout fonctionne correctement, atteignant souvent des rendements supérieurs à 65 %. Ce qui rend ces systèmes si précieux, c'est leur capacité à fonctionner en synergie avec des installations éoliennes et solaires. Lorsqu'il y a un surplus d'énergie renouvelable provenant de ces sources, plutôt que de le gaspiller, ces installations convertissent l'excédent en stockage d'hydrogène. Le processus nécessite généralement moins de 4,5 kWh par mètre cube d'hydrogène produit. En observant ce qui se passe actuellement sur le terrain, de nombreux nouveaux projets installent d'énormes électrolyseurs alcalins de plus de 200 mégawatts à proximité de fermes éoliennes offshore. Ces emplacements offrent l'alimentation électrique stable nécessaire pour maintenir les opérations en continu, sans interruption.

Étude de cas : Projets d'hydrogène vert à l'échelle gigawatt utilisant des technologies alcalines et PEM

Un projet innovant en mer du Nord associe 1,2 gigawatt d'électrolyseurs alcalins fonctionnant à environ 72 % d'efficacité PCI avec des systèmes de secours PEM d'environ 65 % PCI. Cette approche mixte permet de faire face à l'imprévisibilité des réseaux électriques. Ce qui rend cette configuration si efficace, c'est qu'elle atteint environ 90 % de taux d'utilisation de la capacité, ce qui se traduit par la production d'environ 220 000 tonnes d'hydrogène chaque année, spécifiquement destinées à la fabrication d'ammoniac. Sur le plan économique, la technologie alcaline présente clairement un avantage lorsqu'elle fonctionne en continu, avec un coût initial d'environ 450 $ par kilowatt. En revanche, les unités PEM sont excellentes pour ajuster rapidement leur production en quelques secondes afin de s'adapter aux variations soudaines de disponibilité de l'énergie éolienne, ce qui correspond exactement aux besoins actuels du paysage énergétique renouvelable.

Petits électrolyseurs pour usage localisé, en zone isolée et dans des applications industrielles de niche

Les systèmes distribués (10–500 kW) sont viables lorsque les coûts de transport dépassent 3 $/kg. Les applications clés incluent :

| Cas d'utilisation | TECHNOLOGIE | Avantage principal |

|---|---|---|

| Opérations Minières | PEM conteneurisé | temps de déploiement de 30 minutes |

| Tours de télécommunications | AEM (membrane échangeuse d'anions) | <5 % de perte d'efficacité à 40 °C |

| Stations de ravitaillement | Alcalin modulaire | pureté à 98 % sans compression supplémentaire |

Ces déploiements réduisent les coûts logistiques de 38 % par rapport aux chaînes d'approvisionnement centralisées dans les régions éloignées.

Unités modulaires PEM et AEM dans les systèmes d'énergie décentralisés et hors réseau

Les systèmes PEM conteneurisés atteignent désormais une durée de fonctionnement de 1 500 heures en climat désertique grâce à un contrôle avancé de l'humidité, tandis que les électrolyseurs AEM (rendement de 55 à 60 %) permettent la synthèse d'ammoniac dans les zones agricoles à l'aide de champs solaires inférieurs à 100 kW. Un test sur le terrain mené en 2024 a révélé que les unités modulaires réduisent le coût actualisé de l'hydrogène de 22 % dans les microréseaux, grâce à un couplage dynamique avec la production renouvelable.

Performances, efficacité et compromis opérationnels selon l'échelle

Comparaison de l'efficacité des électrolyseurs de grande et petite taille dans des conditions réelles

En ce qui concerne les grands systèmes d'électrolyseurs supérieurs à 5 mégawatts, leur rendement est généralement compris entre 70 et 75 pour cent lorsqu'ils fonctionnent en continu. Les modèles plus petits, inférieurs à 1 mégawatt, accusent un retard avec un rendement d'environ 60 à 68 pour cent, car ils perdent davantage de chaleur pendant le fonctionnement. Ce qui est intéressant, c'est que les installations alcalines modulaires surpassent en réalité leurs homologues PEM de 5 à 8 points de pourcentage lorsqu'elles gèrent des sources d'énergie renouvelable variables. En se basant sur des résultats concrets observés sur le terrain, les usines fonctionnant 24 heures sur 24 privilégient les grands systèmes alcalins, qui atteignent un rendement moyen de 73 pour cent. Pendant ce temps, les unités PEM compactes maintiennent un rendement solide de 65 à 69 pour cent, même lorsqu'elles sont alimentées de manière intermittente par des panneaux solaires tout au long de la journée.

Impact du fonctionnement continu sur la durabilité et la performance du système

Le fonctionnement continu accélère la dégradation des électrolyseurs PEM de 0,8 à 1,2 % par 1 000 heures, contre 0,3 à 0,5 % dans les systèmes alcalins soumis à des cycles d'arrêt-démarrage. Les grandes installations atténuent ce phénomène grâce à une gestion thermique avancée, limitant la perte d'efficacité à moins de 2 % sur 15 000 heures. En revanche, les unités PEM de petite taille nécessitent souvent un remplacement de la membrane tous les 3 à 5 ans, augmentant les coûts totaux de possession de 12 à 18 %.

Démystifier le mythe : les électrolyseurs de plus grande taille offrent-ils toujours une meilleure efficacité ?

L'analyse des données provenant de 142 installations à travers le monde révèle un aspect intéressant concernant les performances des électrolyseurs. Les systèmes inférieurs à 500 kW offrent en réalité de meilleures performances que les plus grands, avec un avantage d'environ 4 à 7 pour cent lorsqu'ils fonctionnent à moins de 40 % de leur capacité. Cela va à l'encontre de l'idée largement répandue selon laquelle les équipements plus volumineux seraient automatiquement plus efficaces. Les systèmes atteignent leur meilleur rendement lorsqu'ils sont adaptés à la demande réelle plutôt que surdimensionnés. Les derniers électrolyseurs AEM modulaires atteignent une efficacité d'environ 72 % à l'échelle de 200 kW, ce qui correspond aux performances observées dans les usines industrielles traditionnelles à alcalin. Ces résultats indiquent que les solutions de petite taille ne sont pas seulement viables, mais qu'elles sont désormais techniquement matures pour des applications sérieuses.

Analyse des coûts et viabilité économique à différentes échelles

Dépenses en capital (CapEx) et coût par kg d'hydrogène : petits contre grands systèmes

Les grands systèmes d'électrolyseurs de plus de 50 MW coûtent en réalité environ 35 à 40 pour cent de moins par kilowatt que leurs homologues plus petits de moins de 5 MW. Cette différence de prix provient principalement de l'achat de matériaux en vrac et de processus de production standardisés. Selon les chiffres du National Renewable Energy Laboratory en 2023, les grands électrolyseurs alcalins peuvent produire de l'hydrogène pour environ 3,10 $ le kilogramme. C'est nettement moins cher que le seuil de 6,80 $ le kg pour les unités PEM conteneurisées. En revanche, les petits systèmes n'exigent pas de réseaux de canalisations coûteux, ce qui les rend particulièrement intéressants pour des applications telles que les stations locales de distribution d'hydrogène, où l'espace est limité et la distribution peu réalisable.

Durabilité, coûts de maintenance et coût total de possession selon l'échelle

Les électrolyseurs alcalins utilisés dans l'industrie peuvent fonctionner environ 80 000 heures avant que leur rendement ne diminue de juste moins de 0,2 % chaque année. Les petites unités PEM n'ont pas cette chance, car elles nécessitent généralement un remplacement des catalyseurs après environ 45 000 heures de fonctionnement. La charge liée à la maintenance pèse également beaucoup plus lourdement sur ces systèmes distribués. Le service sur site seul ajoute entre 40 et 90 cents par kilogramme d'hydrogène produit, contre moins de 15 cents pour les grandes installations centrales. Heureusement, les nouveaux modèles modulaires transforment la donne. Ils permettent aux techniciens de remplacer uniquement certaines parties des empilements du système au lieu de remplacer des unités entières, réduisant ainsi le temps d'arrêt des petites installations d'environ deux tiers selon des essais récents sur le terrain.

Économies d'échelle contre flexibilité de déploiement dans les réseaux distribués

De grands projets centralisés à l'échelle du gigawatt peuvent réduire les coûts de production d'hydrogène d'environ 18 à peut-être même 22 pour cent par rapport aux installations plus petites. Mais ces installations massives nécessitent au préalable des investissements en capital importants, généralement compris entre 180 et 450 millions de dollars américains au départ. En revanche, les réseaux distribués plus petits, allant de 5 à 20 mégawatts, offrent des avantages différents. Ils sacrifient un peu sur les économies de coûts, mais compensent par des délais d'installation plus rapides et la possibilité de les installer directement à côté des parcs éoliens ou des champs solaires là où l'électricité est produite. Les observateurs du secteur commencent également à constater que les systèmes hybrides gagnent en popularité. Ceux-ci combinent des électrolyseurs alcalins traditionnels, qui prennent en charge environ les trois quarts de la charge de travail, avec des modules utilisant des technologies plus récentes comme PEM ou AEM pour couvrir le quart restant. Cette combinaison semble trouver un bon équilibre entre la maîtrise des coûts et le maintien de la flexibilité face aux changements des conditions du marché.

FAQ

Quels facteurs doivent être pris en compte lors du choix d'un système d'électrolyseur ? Lors du choix d'un système d'électrolyseur, tenez compte de la taille, de l'efficacité, de l'évolutivité, du coût et de l'application spécifique (centralisée ou distribuée). Différentes technologies répondent à différents besoins, comme la PEM pour le fonctionnement dynamique et les énergies renouvelables, et l'alcaline pour la production centralisée à grande échelle.

Quel est l'avantage principal des systèmes d'électrolyseurs modulaires ? Les systèmes d'électrolyseurs modulaires offrent de la flexibilité. Ils peuvent être agrandis ou réduits par paliers, permettant d'ajuster la capacité de production selon la demande, ce qui est idéal pour les secteurs connaissant des variations saisonnières.

Comment les conditions de fonctionnement affectent-elles l'efficacité de l'électrolyseur ? Les conditions de fonctionnement peuvent avoir un impact significatif sur l'efficacité. Par exemple, les systèmes PEM conservent une haute efficacité même avec des charges fluctuantes, tandis que les systèmes alcalins subissent davantage de dégradation au fil du temps mais offrent des économies sur les matériaux.

Quels sont les défis courants liés au déploiement à grande échelle des technologies d'électrolyseurs ? Les défis liés à l'augmentation de l'échelle incluent le maintien de l'efficacité, la gestion des catalyseurs coûteux dans les systèmes PEM, la maîtrise des hautes températures dans les unités SOE, ainsi que la recherche d'un équilibre adéquat entre investissements en capital et flexibilité opérationnelle.

Table des Matières

- Échelle des électrolyseurs et principales différences techniques

- Comparaison des technologies d'électrolyseurs et de leur évolutivité

-

Applications dans la production centralisée et distribuée d'hydrogène

- Électrolyseurs de grande taille dans les centrales centralisées et le stockage d'énergie renouvelable

- Étude de cas : Projets d'hydrogène vert à l'échelle gigawatt utilisant des technologies alcalines et PEM

- Petits électrolyseurs pour usage localisé, en zone isolée et dans des applications industrielles de niche

- Unités modulaires PEM et AEM dans les systèmes d'énergie décentralisés et hors réseau

- Performances, efficacité et compromis opérationnels selon l'échelle

- Analyse des coûts et viabilité économique à différentes échelles