Мащаб на електролизаторите и ключови технически разлики

Разбиране на размера на електролизаторите и капацитета за производство на водород

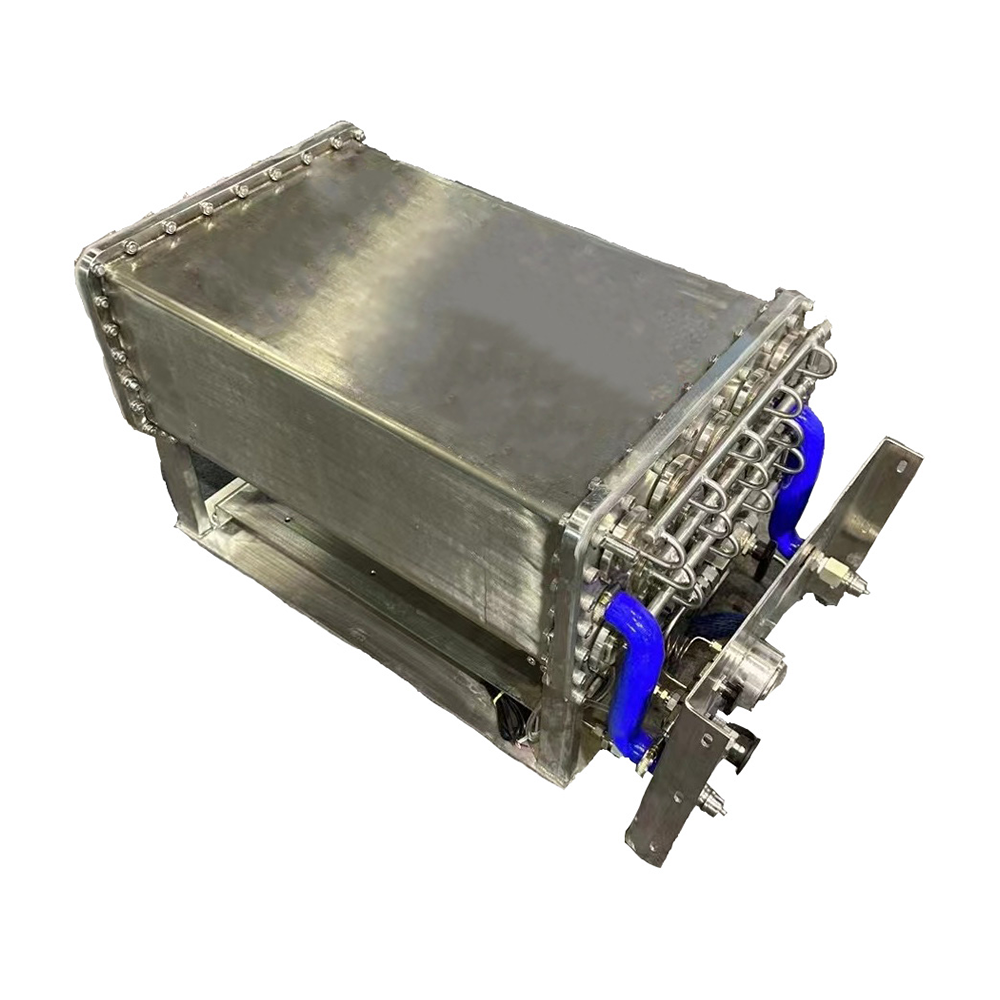

Размерът на електролизьора има пряко влияние върху количеството водород, което може да произведе. Говорим за всичко – от малки модели от 1 kW, които генерират по-малко от половин килограм на ден, до огромни инсталации с мощност на гигават, способни да произвеждат повече от 50 тона дневно. По-малките единици обикновено се фокусират върху икономия на пространство и бързо реагиране на промени. Индустриалните системи обаче са насочени изцяло към максимален изход. Вземете например типичен алкален електролизьор от 10 MW, който работи с ефективност около 40 до 60 процента и произвежда приблизително 4 500 килограма дневно. Сравнете това с PEM системи с подобен размер, които постигат ефективност между 60 и 80 процента, но със значително по-високи първоначални разходи. Целият този диапазон показва защо в практиката е толкова важно производството на водород да съответства на наличните енергийни източници и реалните нужди.

Ефективност на системата, мащабируемост и деградация при различни мащаби

Различните технологии осъществяват мащабиране по много различни начини. Вземете например PEM електролизерите – те запазват доста добра ефективност от около 70 до 80 процента, дори когато работят при частичен капацитет, което ги прави отлични партньори за възобновяеми източници на енергия, които присъстват променливо. Недостатъкът? Те разчитат на скъпите катализатори от платиновата група, а с течение на времето тези катализатори бързо се деградират – около 2 до 4 процента загуба на ефективност всяка година. Що се отнася до алкалните системи, те разказват различна история. Техната ефективност е по-ниска – между 60 и 70 процента, но онова, в което им липсва по отношение на производителност, компенсира с икономии в разходите. Материалите тук са по-евтини, а деградацията протича много по-бавно – по-малко от 1 процента годишно, което обяснява защо се срещат при по-големи мащаби в промишлеността. След това има модулни твърдокислородни електролизери (SOE), които могат да достигнат впечатляваща ефективност до 85 процента. Проблемът е, че се нуждаят от постоянно високи температури между 700 и 850 градуса по Целзий, което създава сериозни ограничения както от оперативна, така и от търговска гледна точка. Повечето компании считат това изискване за твърде ограничително за широко разпространено внедряване в момента.

Модулност и гъвкавост в дизайна при големи срещу малки системи

Щом става дума за големи централни заводи, алкалните електролизатори често са предпочитаният избор, тъй като стандартният им дизайн намалява първоначалните разходи с около 30%. От друга страна, PEM и AEM системите предлагат нещо напълно различно. Тези модулни конфигурации работят отлично при децентрализирани нужди за производство. Говорим за всичко – от малки контейнери от 500 kW до огромни мулти-мегаватни инсталации, монтирани на рампи. Онова, което отличава тези системи, е възможността им да мащабират нагоре или надолу със стъпки от 100 kW. За определени сектори, като производството на амоняк, тази гъвкавост има голямо значение, тъй като търсенето се колебае сезонно с около плюс-минус 25%. Такава адаптивност просто не е възможна с традиционното оборудване с фиксиран размер.

Сравнение на технологиите за електролизьори и тяхната мащабируемост

Преглед на технологиите за PEM, AEL, AEM и SOE електролизьори

Съвременното производство на водород разчита на четири основни технологии:

- Протонообменна мембрана (PEM) се отличава при динамична експлоатация, идеален за интегриране с възобновяеми източници

- Алкални електролизатори (AEL) използват зрели, нискоразходни конструкции, но имат слаби резултати при променливи натоварвания

- Анионнообменна мембрана (AEM) съчетава умерена ефективност (50–65% в лабораторни условия) с намалени разходи за материали

- Твърдотелни оксидни електролизатори (SOE) постигат ефективност 70–90% при високи температури, но са изправени пред предизвикателства по отношение на издръжливостта

Скорошни постижения са намалили деградацията на PEM до средно 3% годишно, докато системите SOE продължават да бъдат ограничени от изискванията за топлинна стабилност.

Мащабируемост на алкални (AWE) спрямо протонообменни мембрани (PEM) системи

Алкалните системи доминират в малки по мащаб приложения поради по-ниски капитали (1 816 щ.д./kW – с 40% под PEM), но обикновено достигат максимум 10 MW. PEM електролизаторите се мащабират ефективно над 100 MW, въпреки по-високите първоначални инвестиции (2 147 щ.д./kW). Анализ от индустрията през 2024 г. посочва основните различия:

| Метрика | Алкални (AWE) | PEM |

|---|---|---|

| Праг на мащабиране | ≤ 10 MW | ≥100 MW |

| Време за реакция | 5–15 минути | <1 секунда |

| Токова плътност | 0,3–0,5 A/cm² | 2,0–3,0 A/cm² |

По-високата плътност на тока при PEM позволява 40% по-малка заета площ за кг-H₂ продукция, което е решаващо предимство за градски или проекти с ограничено пространство, използващи възобновяеми източници.

Технологична пригодност за различни мащаби на внедряване и операционни модели

Индустриални съоръжения, работещи в мегаватов мащаб, се обръщат към PEM технологията, тъй като тя запазва ефективност от около 65 до 75 процента, дори и при променливи натоварвания, докато алкалните системи все още доминират в повечето амонячни производствени заводи с капацитет под пет мегавата. По-новите децентрализирани инсталации често включват модулни AEM единици, специално проектирани за водородни заправки в отдалечени райони; тези съоръжения обикновено работят гладко около 90 процента от времето и изискват приблизително с 25 процента по-малко поддръжка в сравнение с традиционните варианти. Когато става въпрос за трудни условия, като например тези на морски нефтени платформи, много оператори установяват, че по-добрата устойчивост на PEM към корозия е разумна въпреки допълнителните разходи напред с 15 до 20 процента в сравнение със стандартните алкални решения, налични на днешния пазар.

Приложения в централизирано срещу разпределено производство на водород

Големи електролизатори в централизирани заводи и съхранение на енергия от възобновяеми източници

При централизирано производство на водород големите електролизни уреди (обикновено алкални или PEM тип) помагат да се постигнат по-добри икономически мащаби, когато всичко работи гладко, често достигайки ефективност над 65%. Онова, което прави тези системи толкова ценни, е тяхната способност да работят в съчетание със съоръжения за вятърна и слънчева енергия. Когато има излишна възобновяема енергия от тези източници, вместо да се изхвърля, тези инсталации преобразуват излишъка във водородно съхранение. Процесът обикновено изисква по-малко от 4,5 kWh на кубичен метър произведен водород. Гледайки какво се случва в момента, много нови проекти инсталират масивни алкални електролизьори с мощност над 200 мегавата до офшорни вятърни ферми. Тези локации осигуряват стабилното електрозахранване, необходимо за непрекъснато функциониране без прекъсвания.

Кейс Стъди: Проекти за зелен водород в гигаватов мащаб, използващи алкални и PEM технологии

Иновативен проект в Северно море комбинира алкални електролизатори с мощност от 1,2 гигавата, които работят с около 72% ефективност спрямо долна топлинна стойност, заедно с резервни системи PEM с около 65% LHV. Този смесен подход помага за справяне с непредсказуемия характер на енергийните мрежи. Онова, което прави тази инсталация толкова ефективна, е способността ѝ да достига приблизително 90% използване на капацитета, което се превежда в производство на около 220 000 тона водород годишно, специално за създаване на амоняк. От гледна точка на икономиката, алкалната технология очевидно има предимство при непрекъснато функциониране и първоначална цена от около 450 щатски долара на киловат. В същото време PEM единиците са отлични за бързо регулиране на изхода в рамките на секунди, за да отговарят на внезапни промени в наличността на вятърна енергия — точно това, от което се нуждаем в днешния пейзаж на възобновяема енергия.

Малки електролизатори за локално, отдалечено и нишово промишлено използване

Разпределените системи (10–500 kW) са изгодни, когато транспортните разходи надвишават 3 долара/кг. Основни приложения включват:

| Случай на употреба | ТЕХНОЛОГИЯ | Ключова предимство |

|---|---|---|

| Минни операции | Контейнеризиран PEM | време за разгъване 30 минути |

| Телекомуникационни кули | AEM (Анионна размянена мембрана) | <5% загуба на ефективност при 40°C |

| Пунки за презареждане | Модулна алкална | чистота 98% без допълнително компресиране |

Тези разположения намаляват логистическите разходи с 38% в сравнение с централизираните вериги за доставки в отдалечени райони.

Модулни PEM и AEM единици в автономни и разпределени енергийни системи

Контейнеризираните PEM системи сега издръжват 1500 часа в пустинни климатични условия благодарение на напреднала контрола на влажността, докато AEM електролизаторите (с ефективност 55–60%) подпомагат синтеза на амоняк в земеделски райони, използвайки слънчеви масиви с мощност под 100 kW. Пробен тест от 2024 г. установи, че модулните единици намаляват нивелираната цена на водорода с 22% в микромрежи чрез динамично съгласуване с производството от възобновяеми източници.

Производителност, ефективност и експлоатационни компромиси според мащаба

Сравнение на ефективността на големи и малки електролизатори при реални условия

Когато става въпрос за големи електролизни системи над 5 мегавата, те обикновено имат ефективност около 70 до 75 процента при непрекъсната работа. По-малките модели под 1 мегават изостават с около 60 до 68 процента, тъй като губят повече топлина по време на работа. Интересно е, че модулните алкални системи всъщност надминават своите PEM аналогове с около 5 до 8 процентни пункта, когато работят с променливи възобновяеми източници на енергия. Според реални резултати от практиката, фабриките, работещи непрекъснато, предпочитат големите алкални системи, които постигат средна ефективност от 73 процента. Междувременно компактните PEM единици запазват ефективност между 65 и 69 процента, дори когато се захранват прекъснато от слънчеви панели през деня.

Влияние на непрекъснатата работа върху издръжливостта и производителността на системата

Непрекъснатата работа ускорява деградацията в PEM електролизьорите с 0,8–1,2% на всеки 1000 часа, спрямо 0,3–0,5% при алкални системи при цикли на стоп-старт. Големите инсталации намаляват този ефект чрез напреднала термална управление, ограничавайки загубата на ефективност под 2% за 15 000 часа. Напротив, малките PEM устройства често изискват смяна на мембраната на всяка 3–5 години, което увеличава общите разходи за притежание с 12–18%.

Развенчаване на мита: Винаги ли по-големите електролизьори осигуряват по-добра ефективност?

Анализът на данни от 142 инсталации по света показва нещо интересно относно производителността на електролизаторите. Системите с мощност под 500 kW всъщност имат по-добра производителност в сравнение с по-големите, с около 4 до 7 процента, когато работят при товар под 40%. Това противоречи на разпространеното мнение, че по-голямото оборудване автоматично е по-ефективно. Системите работят най-добре, когато съответстват на реалното търсене, вместо да са прекомерно големи. Най-новите модулни AEM електролизатори достигат ефективност от около 72% при мащаб от 200 kW, което съвпада с резултатите от традиционните промишлени алкални установки. Тези наблюдения сочат, че по-малките решения днес не са просто жизнеспособни, а са технически достатъчно зрели за сериозни приложения.

Анализ на разходите и икономическа целесъобразност при различни мащаби

Капиталови разходи (CapEx) и разходи за килограм водород: малки срещу големи системи

Големите електролизни системи над 50 MW всъщност струват около 35 до 40 процента по-малко на киловат в сравнение с по-малките им аналогове под 5 MW. Тази разлика в цената идва предимно от закупуването на материали на голямо количество и от стандартизираните производствени процеси. Като се имат предвид данните от Националната лаборатория за възобновяема енергия през 2023 година, големите алкални електролизьори могат да произвеждат водород за около 3,10 щатски долара на килограм. Това е значително по-евтино в сравнение със стойността от 6,80 щатски долара на кг за контейнеризираните PEM единици. От друга страна, по-малките системи не изискват скъпи мрежи от тръбопроводи, което ги прави доста изгодни за проекти като локални станции за пълнене с водород, където пространството е ограничено и дистрибуцията не е осъществима.

Поносимост, разходи за поддръжка и обща стойност на притежание според мащаба

Алкалните електролизатори, използвани в промишлеността, могат да работят около 80 000 часа, преди техният коефициент на полезно действие да намалее с малко под 0,2% всяка година. Малките PEM устройства обаче не са толкова удачни – те обикновено се нуждаят от нови катализатори след около 45 000 работни часа. Товарът от поддръжка също тежи по-силно върху тези разпределени системи. Само полевото обслужване добавя от 40 до 90 цента за килограм произведен водород, спрямо по-малко от 15 цента при по-големите централни инсталации. За щастие, по-новите модулни конструкции променят положението. Те позволяват на техниците да заменят само части от стековете на системата, вместо цели единици, което намалява времето на простоюване за по-малките операции приблизително с две трети според последните полеви тестове.

Икономии от мащаб срещу гъвкавост при разгръщане в разпределени мрежи

Големите централизирани проекти на гигаватова скала могат да намалят разходите за производство на водород с около 18 до дори 22 процента в сравнение с по-малките операции. Но тези масивни съоръжения изискват сериозни капитали в началото, обикновено между 180 и 450 милиона щатски долара. От друга страна, по-малки разпределени мрежи с мощност от 5 до 20 мегавата предлагат различни предимства. Те губят малко по отношение на икономията, но компенсират това с по-бързо време за инсталиране и възможността да бъдат разположени непосредствено до ветрови ферми или слънчеви масиви, където се произвежда енергията. Също така започва да се наблюдава набиране на популярност на хибридни системи. Те комбинират традиционни големи алкални електролизатори, които поемат около три четвърти от натоварването, с по-нови модули на базата на PEM или AEM технологии, покриващи останалата четвърт. Комбинацията изглежда намира добър баланс между поддържане на ниските разходи и запазване на гъвкавост при промяна на пазарните условия.

ЧЗВ

Какви фактори трябва да се имат предвид при избора на електролизерна система? При избора на електролизерна система трябва да се имат предвид размерът, ефективността, мащабируемостта, разходите и конкретното приложение (централизирано или разпределено). Различните технологии отговарят на различни нужди, като например PEM за динамична работа и възобновяеми източници, и алкални за централизирано производство в голям мащаб.

Какво е основното предимство на модулните електролизерни системи? Модулните електролизерни системи осигуряват гъвкавост. Те могат да бъдат увеличавани или намалявани поетапно, позволявайки промяна на производствения капацитет според търсенето, което е идеално за сектори със сезонни колебания.

Как влияят работните условия върху ефективността на електролизера? Работните условия могат значително да повлияят на ефективността. Например, PEM системите запазват висока ефективност дори при променливи натоварвания, докато алкалените системи показват по-голямо влошаване с времето, но предлагат икономия на материали.

Какви са често срещаните предизвикателства при мащабирането на електролизерните технологии? Предизвикателствата при мащабирането включват запазване на ефективността, справяне със скъпите катализатори в PEM системите, управление на високите температури в SOE единиците и намиране на правилния баланс между капиталови инвестиции и оперативна гъвкавост.

Съдържание

- Мащаб на електролизаторите и ключови технически разлики

- Сравнение на технологиите за електролизьори и тяхната мащабируемост

-

Приложения в централизирано срещу разпределено производство на водород

- Големи електролизатори в централизирани заводи и съхранение на енергия от възобновяеми източници

- Кейс Стъди: Проекти за зелен водород в гигаватов мащаб, използващи алкални и PEM технологии

- Малки електролизатори за локално, отдалечено и нишово промишлено използване

- Модулни PEM и AEM единици в автономни и разпределени енергийни системи

- Производителност, ефективност и експлоатационни компромиси според мащаба

- Анализ на разходите и икономическа целесъобразност при различни мащаби