Масштаб электролизера и ключевые технические различия

Понимание размера электролизера и мощности производства водорода

Размер электролизера напрямую влияет на объем производимого водорода. Речь идет обо всём — от небольших моделей мощностью 1 кВт, вырабатывающих менее половины килограмма в день, до массивных установок гигаваттного масштаба, способных производить более 50 тонн в день. Что касается небольших установок, они, как правило, ориентированы на компактность и быструю реакцию на изменения. Промышленные же системы направлены в первую очередь на максимальную производительность. Например, типичный щелочной электролизер мощностью 10 МВт работает с КПД около 40–60 процентов и производит примерно 4500 килограммов в день. Сравните это с аналогичными по размеру системами на основе PEM-технологии, которые достигают КПД от 60 до 80 процентов, но имеют значительно более высокую первоначальную стоимость. Этот широкий диапазон показывает, почему на практике так важно правильно сопоставлять возможности производства водорода с доступными источниками энергии и реальными потребностями.

Эффективность системы, масштабируемость и деградация в зависимости от масштаба

Разные технологии по-разному справляются с масштабированием. Возьмём, к примеру, PEM-электролизеры — они сохраняют достаточно высокий КПД в диапазоне 70–80 процентов даже при работе на частичной нагрузке, что делает их отличным выбором для возобновляемых источников энергии, выработка которых носит переменный характер. Минус заключается в том, что они зависят от дорогих катализаторов на основе платиновой группы, которые со временем довольно быстро деградируют — около 2–4 процентов потерь эффективности в год. Щелочные системы демонстрируют иную картину. Их КПД ниже — где-то между 60 и 70 процентами, но то, чего они лишены в производительности, компенсируется экономией затрат. Материалы здесь дешевле, а деградация происходит гораздо медленнее — менее 1 процента в год, что объясняет их широкое применение на крупных промышленных объектах. Существуют также модульные твердооксидные электролизеры (SOE), способные достигать впечатляющего КПД до 85 процентов. Проблема в том, что им требуются постоянные высокие температуры в диапазоне 700–850 градусов Цельсия, что создаёт серьёзные ограничения как с операционной, так и с коммерческой точки зрения. Большинство компаний считают это требование слишком жёстким для массового внедрения на данный момент.

Модульность и гибкость конструкции в крупных и мелких системах

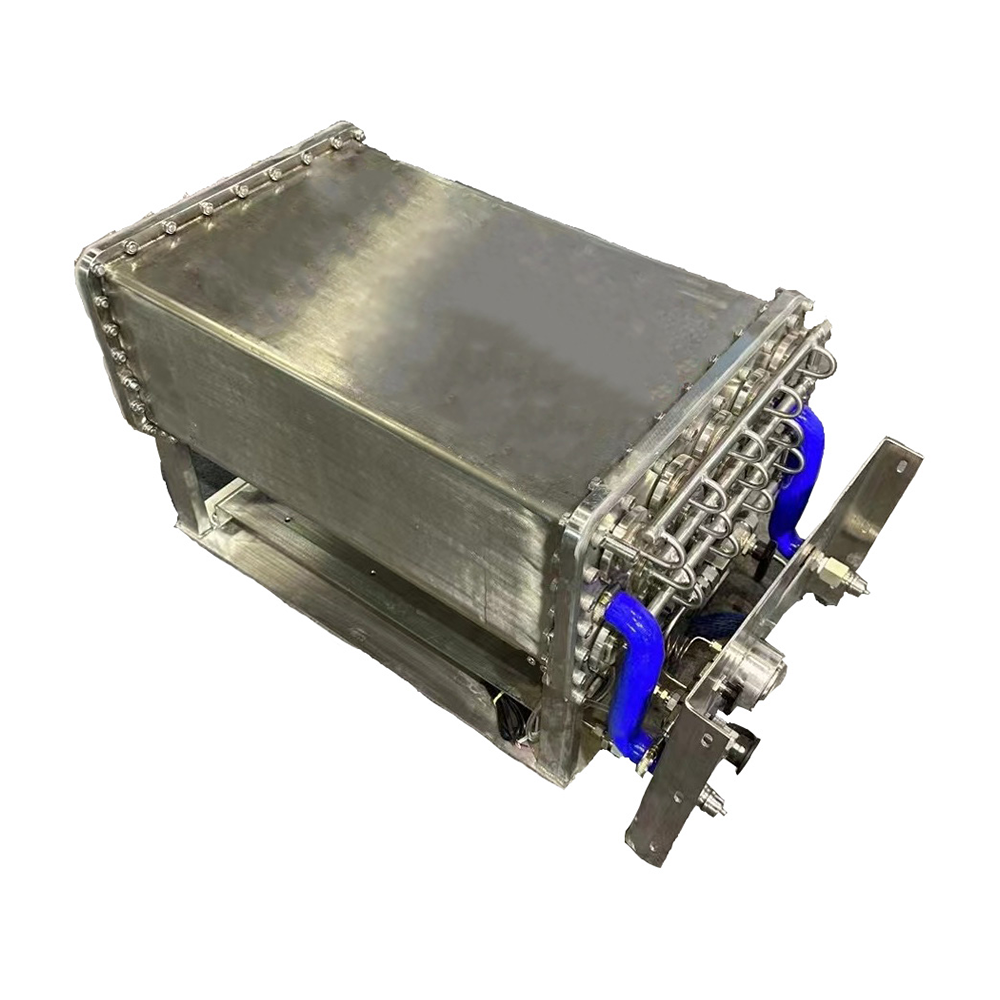

Щелочные электролизеры, как правило, являются предпочтительным выбором для крупных центральных установок, поскольку их стандартная конструкция снижает первоначальные затраты примерно на 30%. В свою очередь, PEM и AEM системы предлагают нечто совершенно иное. Эти модульные установки отлично подходят для децентрализованного производства. Речь идет обо всём — от небольших контейнеров мощностью 500 кВт до массивных многомегаваттных установок на рамах. Отличительной особенностью этих систем является возможность масштабирования с шагом 100 кВт вверх или вниз. Для некоторых отраслей, таких как производство аммиака, такая гибкость имеет большое значение, поскольку спрос колеблется сезонно примерно на ±25%. Такая адаптивность просто невозможна при использовании традиционного оборудования фиксированного размера.

Сравнение технологий электролизеров и их масштабируемости

Обзор технологий электролизеров PEM, AEL, AEM и SOE

Современное производство водорода опирается на четыре основные технологии:

- Протонообменная мембрана (PEM) отлично справляется с динамическим режимом, идеально подходит для интеграции с возобновляемыми источниками энергии

- Щелочные электролизеры (AEL) используют проверенные, недорогие конструкции, но плохо работают при переменных нагрузках

- Анионные обменные мембраны (AEM) сочетают умеренный КПД (50–65% в лабораторных условиях) со сниженными затратами на материалы

- Твердооксидные электролизеры (SOE) достигают КПД 70–90% при высоких температурах, но сталкиваются с проблемами долговечности

Недавние достижения снизили деградацию PEM до в среднем 3% в год, тогда как системы SOE по-прежнему ограничены требованиями к тепловой стабильности.

Масштабируемость щелочных (AWE) и протонообменных мембранных (PEM) систем

Щелочные системы доминируют в маломасштабных применениях благодаря более низким капитальным затратам (1816 $/кВт — на 40% ниже, чем у PEM), но обычно ограничиваются мощностью до 10 МВт. PEM-электролизеры эффективно масштабируются за пределы 100 МВт, несмотря на более высокие первоначальные инвестиции (2147 $/кВт). Анализ отрасли 2024 года выделяет ключевые различия:

| Метрический | Щелочной (AWE) | PEM |

|---|---|---|

| Порог масштабируемости | ≤ 10 МВт | ≥100 МВт |

| Время отклика | 5–15 минут | <1 секунда |

| Плотность тока | 0,3–0,5 А/см² | 2,0–3,0 А/см² |

Более высокая плотность тока PEM позволяет уменьшить занимаемую площадь на 40% на каждый кг выработанного H₂, что является важным преимуществом для городских или возобновляемых проектов с ограниченным пространством.

Соответствие технологии различным масштабам развертывания и эксплуатационным моделям

Промышленные объекты, работающие в мегаваттном масштабе, переходят на PEM-технологию, поскольку она сохраняет эффективность на уровне около 65–75 процентов, даже когда нагрузка колеблется, тогда как щелочные системы по-прежнему доминируют на большинстве установок по производству аммиака мощностью менее пяти мегаватт. Новые децентрализованные комплексы зачастую включают модульные AEM-установки, специально разработанные для станций заправки водородом в отдалённых районах; эти объекты, как правило, работают стабильно около 90 процентов времени и требуют примерно на 25 процентов меньше технического обслуживания по сравнению с традиционными вариантами. В суровых условиях, таких как те, что встречаются на морских нефтяных платформах, многие операторы считают целесообразным использовать PEM-решения благодаря их превосходной устойчивости к коррозии, несмотря на то, что первоначальные затраты превышают стандартные щелочные решения на рынке сегодня на 15–20 процентов.

Применение в централизованном и распределённом производстве водорода

Крупномасштабные электролизеры в централизованных установках и хранение энергии из возобновляемых источников

В централизованном производстве водорода крупные установки электролизеров (обычно щелочного или PEM-типа) позволяют достичь лучшей экономии за счёт масштаба, когда все процессы работают бесперебойно, при этом эффективность часто превышает 65 %. Ценность этих систем заключается в их способности тесно взаимодействовать с ветровыми и солнечными электростанциями. Когда поступает избыток возобновляемой энергии от этих источников, вместо того чтобы допускать её потери, такие установки преобразуют избыточную энергию в водород для последующего хранения. Процесс, как правило, требует менее 4,5 кВт·ч на один кубический метр полученного водорода. С учётом текущей практики, во многих новых проектах устанавливаются массивные щелочные электролизеры мощностью 200 мегаватт и более рядом с оффшорными ветровыми фермами. Эти локации обеспечивают стабильное энергоснабжение, необходимое для непрерывной работы без перебоев.

Пример из практики: Проекты зелёного водорода в гигаваттном масштабе с использованием щелочных и PEM-электролизеров

Инновационный проект в Северном море объединяет щелочные электролизеры мощностью 1,2 гигаватта, работающие с эффективностью около 72% по низшей теплоте сгорания, с резервными системами PEM с КПД около 65% НТС. Такой смешанный подход помогает справиться с непредсказуемым характером энергосетей. Что делает эту установку столь эффективной, так это достижение примерно 90% использования мощности, что позволяет производить около 220 000 тонн водорода в год, предназначенных специально для производства аммиака. С экономической точки зрения, щелочная технология явно имеет преимущество при непрерывной работе, требуя первоначальных затрат около 450 долларов США на киловатт. В то же время модули PEM отлично справляются с быстрой регулировкой выработки в течение нескольких секунд, чтобы соответствовать резким изменениям доступности ветровой энергии — именно то, что необходимо в современной сфере возобновляемой энергетики.

Малые электролизеры для локального, удалённого и узкоспециализированного промышленного применения

Распределенные системы (10–500 кВт) рентабельны в тех случаях, когда транспортные расходы превышают 3 доллара США/кг. Ключевые сферы применения включают:

| Случай использования | ТЕХНОЛОГИЯ | Основное преимущество |

|---|---|---|

| Горные операции | Контейнеризованные PEM | время развертывания — 30 минут |

| Вышки сотовой связи | AEM (анион-обменная мембрана) | потери эффективности <5% при 40 °C |

| Станции заправки водородом | Модульные щелочные системы | чистота 98% без дополнительного сжатия |

Такие решения сокращают логистические издержки на 38% по сравнению с централизованными цепочками поставок в отдаленных регионах.

Модульные PEM и AEM установки в автономных и распределенных энергосистемах

Благодаря передовым системам контроля влажности контейнеризованные PEM-системы теперь работают до 1500 часов в пустынном климате, тогда как электролизеры AEM (с эффективностью 55–60%) обеспечивают синтез аммиака в сельскохозяйственных районах за счет использования солнечных массивов мощностью менее 100 кВт. По результатам полевых испытаний 2024 года было установлено, что модульные установки снижают удельную стоимость водорода в микросетях на 22% за счет динамического согласования с выработкой возобновляемой энергии.

Производительность, эффективность и компромиссы в работе в зависимости от масштаба

Сравнение эффективности крупных и мелких электролизеров в реальных условиях

Когда речь идет о крупных системах электролизеров мощностью более 5 мегаватт, их общий КПД составляет около 70–75 процентов при непрерывной работе. Малые модели мощностью менее 1 мегаватта, как правило, отстают, демонстрируя КПД около 60–68 процентов, поскольку теряют больше тепла в процессе эксплуатации. Интересно, что модульные щелочные установки на самом деле превосходят свои PEM-аналоги примерно на 5–8 процентных пунктов при работе с изменяющимися источниками возобновляемой энергии. Судя по фактическим результатам в полевых условиях, заводы, работающие круглосуточно, отдают предпочтение крупным щелочным системам, которые достигают среднего КПД 73 процента. В то же время компактные PEM-установки сохраняют стабильную эффективность на уровне 65–69 процентов, даже когда питаются прерывисто от солнечных панелей в течение дня.

Влияние непрерывной работы на долговечность и производительность системы

Непрерывная работа ускоряет деградацию в PEM-электролизерах на 0,8–1,2% за каждые 1000 часов по сравнению с 0,3–0,5% в щелочных системах при циклическом режиме пуска и остановки. Крупные установки компенсируют это с помощью передовых систем теплового управления, ограничивая потери эффективности менее чем на 2% за 15 000 часов. Напротив, небольшие PEM-установки зачастую требуют замены мембраны каждые 3–5 лет, что увеличивает совокупную стоимость владения на 12–18%.

Развенчиваем миф: всегда ли более крупные электролизеры обеспечивают лучшую эффективность?

Анализ данных по 142 установкам по всему миру выявляет интересную закономерность в работе электролизёров. Системы мощностью менее 500 кВт демонстрируют на 4–7 процентов лучшую производительность по сравнению с более крупными системами при работе на уровне ниже 40 % от проектной мощности. Это противоречит распространённому мнению о том, что более крупное оборудование автоматически более эффективно. Системы работают наиболее эффективно, когда соответствуют реальному спросу, а не являются избыточными по размеру. Современные модульные AEM-электролизёры достигают КПД около 72 % на шкале мощности 200 кВт, что соответствует показателям традиционных промышленных щелочных установок. Эти данные свидетельствуют о том, что небольшие решения сегодня уже не просто жизнеспособны, но и достаточно технически зрелы для серьёзного применения.

Анализ затрат и экономическая целесообразность в различных масштабах

Капитальные затраты (CapEx) и стоимость килограмма водорода: малые и крупные системы

Крупные электролизеры мощностью более 50 МВт фактически стоят примерно на 35–40 процентов меньше на киловатт по сравнению с более мелкими аналогами мощностью менее 5 МВт. Эта разница в цене в основном обусловлена закупкой материалов оптом и стандартизированными производственными процессами. Согласно данным Национальной лаборатории возобновляемых источников энергии за 2023 год, крупные щелочные электролизеры могут производить водород по цене около 3,10 доллара за килограмм. Это значительно дешевле, чем показатель в 6,80 доллара за кг для контейнерных PEM-установок. С другой стороны, малые системы не требуют дорогостоящих трубопроводных сетей, что делает их довольно выгодным решением для таких объектов, как местные станции заправки водородом, где ограничено пространство и невозможна централизованная доставка.

Надежность, эксплуатационные расходы и совокупная стоимость владения в зависимости от масштаба

Щелочные электролизеры, используемые в промышленности, могут работать около 80 000 часов, прежде чем их эффективность снизится примерно на 0,2% каждый год. Малые PEM-установки не так надежны: им обычно требуется замена катализаторов после примерно 45 000 часов работы. Бремя обслуживания также ощутимее для этих распределённых систем. Одни лишь расходы на выездные сервисные работы добавляют от 40 до 90 центов на каждый произведённый килограмм водорода по сравнению с менее чем 15 центами для крупных центральных установок. К счастью, новые модульные конструкции меняют ситуацию. Они позволяют техникам заменять только отдельные части стека системы вместо целых блоков, сокращая простои для небольших объектов примерно на две трети согласно последним полевым испытаниям.

Экономия за счёт масштаба против гибкости развёртывания в распределённых сетях

Крупные централизованные проекты в гигаваттном масштабе могут снизить затраты на производство водорода примерно на 18–22 процента по сравнению с более мелкими установками. Однако для таких масштабных объектов сначала требуется значительное капиталовложение — как правило, от 180 до 450 миллионов долларов США. С другой стороны, небольшие распределённые сети мощностью от 5 до 20 мегаватт обладают иными преимуществами. Они уступают в плане экономии затрат, но компенсируют это более быстрыми сроками установки и возможностью размещения непосредственно рядом с ветровыми или солнечными электростанциями, где вырабатывается энергия. Отраслевые эксперты начинают отмечать рост популярности гибридных систем. Они сочетают традиционные крупные щелочные электролизеры, выполняющие около трёх четвертей объёма работы, с новыми модулями на основе PEM или AEM-технологий, обеспечивающими оставшуюся четверть. Такое сочетание, похоже, представляет собой удачный компромисс между снижением затрат и сохранением гибкости при изменении рыночной конъюнктуры.

Часто задаваемые вопросы

Какие факторы следует учитывать при выборе системы электролизера? При выборе системы электролизера следует учитывать размер, эффективность, масштабируемость, стоимость и конкретное применение (централизованное или децентрализованное). Разные технологии подходят для разных задач: например, PEM подходит для динамического режима и использования с возобновляемыми источниками энергии, а щелочные электролизеры — для крупномасштабного централизованного производства.

Каково основное преимущество модульных систем электролизеров? Модульные системы электролизеров обеспечивают гибкость. Их можно наращивать или уменьшать поэтапно, что позволяет корректировать производственные мощности в зависимости от спроса — это идеально подходит для отраслей с сезонными колебаниями.

Как условия эксплуатации влияют на эффективность электролизера? Условия эксплуатации могут значительно влиять на эффективность. Например, системы PEM сохраняют высокую эффективность даже при изменяющихся нагрузках, тогда как щелочные системы со временем больше деградируют, но обеспечивают экономию на материалах.

Каковы распространённые трудности при масштабировании технологий электролизеров? Проблемы при масштабировании включают поддержание эффективности, работу с дорогостоящими катализаторами в системах PEM, управление высокими температурами в блоках SOE, а также поиск оптимального баланса между капитальными вложениями и эксплуатационной гибкостью.

Содержание

- Масштаб электролизера и ключевые технические различия

- Сравнение технологий электролизеров и их масштабируемости

-

Применение в централизованном и распределённом производстве водорода

- Крупномасштабные электролизеры в централизованных установках и хранение энергии из возобновляемых источников

- Пример из практики: Проекты зелёного водорода в гигаваттном масштабе с использованием щелочных и PEM-электролизеров

- Малые электролизеры для локального, удалённого и узкоспециализированного промышленного применения

- Модульные PEM и AEM установки в автономных и распределенных энергосистемах

- Производительность, эффективность и компромиссы в работе в зависимости от масштаба

- Анализ затрат и экономическая целесообразность в различных масштабах