หลักการพื้นฐานของประสิทธิภาพการจัดเก็บไฮดริดโลหะและตัวชี้วัดสมรรถนะสำคัญ

คำจำกัดความของประสิทธิภาพการจัดเก็บไฮดริดโลหะในระบบพลังงานไฮโดรเจน

ประสิทธิภาพของการจัดเก็บด้วยเมทัลไฮไดรด์ (Metal Hydride) บ่งบอกถึงความสามารถในการยึดจับของไฮโดรเจนกับโลหะผสมขณะถูกดูดซับ และปล่อยออกมาอีกครั้งในระหว่างการใช้งาน เมื่อเทียบกับการอัดก๊าซไฮโดรเจนไว้ในถังหรือเก็บในสภาพเยือกแข็ง วัสดุโลหะชนิดนี้สามารถจัดเก็บไฮโดรเจนได้มากกว่าต่อหน่วยปริมาตร เนื่องจากมันกักเก็บอะตอมของไฮโดรเจนไว้ภายในโครงสร้างผลึกของมันเอง จากการศึกษาล่าสุดในปี 2024 พบว่า เมทัลไฮไดรด์ส่วนใหญ่สามารถกักเก็บไฮโดรเจนได้ระหว่าง 6 ถึง 10 เปอร์เซ็นต์ของน้ำหนักตัวเอง และสามารถทำกระบวนการดูดซับและปล่อยซ้ำๆ ได้ประมาณ 95 รอบก่อนที่ประสิทธิภาพจะลดลง ซึ่งนับว่าดีเยี่ยมเมื่อเปรียบเทียบกับวิธีอื่นๆ เช่น คาร์บอนที่ใช้งานแล้ว (Activated Carbon) ซึ่งเก็บได้เพียงประมาณ 3 ถึง 5 เปอร์เซ็นต์ ความสามารถในการชาร์จและคายไฮโดรเจนซ้ำๆ โดยที่คุณภาพไม่เสื่อมถอยอย่างมีนัยสำคัญ ทำให้เมทัลไฮไดรด์เหมาะมากสำหรับการใช้งานในยานพาหนะที่ใช้เซลล์เชื้อเพลิง (Fuel Cell Vehicles) หรือระบบพลังงานแบบพกพา (Portable Power Systems) ที่ต้องการการประหยัดพื้นที่และความน่าเชื่อถือในระยะยาว

ปัจจัยทางเทคนิคหลักที่มีผลต่อประสิทธิภาพการจัดเก็บไฮโดรเจน

มีสี่พารามิเตอร์หลักที่มีผลต่อประสิทธิภาพของระบบเมทัลไฮไดรด์:

- องค์ประกอบของวัสดุ (ความเสถียรของโลหะผสมและความชอบในการจับตัวกับไฮโดรเจน)

- ความสามารถในการจัดการความร้อน (ความคลาดเคลื่อน ±2°C เพื่อให้เกิดอัตราการเกิดปฏิกิริยาที่เหมาะสมที่สุด)

- การปรับแรงดัน (ช่วงการทำงาน 1-100 บาร์)

- ความพรุนของโครงสร้าง (ช่วง 40-60% ของปริมาณช่องว่างเพื่อการแพร่ของก๊าซที่มีประสิทธิภาพ)

ผลการศึกษาล่าสุดแสดงให้เห็นว่า ระบบซึ่งใช้โลหะผสมแมกนีเซียมร่วมกับตัวเร่งปฏิกิริยาแบบนิกเกิล มีอัตราการดูดซับไฮโดรเจนเร็วกว่าสารประกอบเหล็ก-ไทเทเนียมแบบดั้งเดิมถึง 23% การควบคุมอุณหภูมิถือเป็นสิ่งสำคัญที่สุด เนื่องจากอุณหภูมิที่เปลี่ยนแปลงไปเกินช่วงอุณหภูมิที่เหมาะสมของเมทัลไฮไดรด์ทุก 10°C จะทำให้ความสามารถในการเก็บไฮโดรเจนลดลง 8-12% (Li et al. 2023)

อัตราการดูดซับและปล่อยไฮโดรเจนในฐานะตัวชี้วัดประสิทธิภาพที่สำคัญ

ตัวชี้วัด T90 ซึ่งวัดระยะเวลาที่ใช้ในการบรรจุไฮโดรเจนให้ได้ถึงระดับความจุ 90 เปอร์เซ็นต์ ได้กลายเป็นมาตรฐานที่ใช้กันอย่างแพร่หลายในอุตสาหกรรมเมื่อประเมินระบบโลหะไฮไดรด์ในปัจจุบัน แบบจำลองเครื่องปฏิกรณ์รุ่นขั้นสูงบางตัวสามารถบรรลุเป้าหมายการดูดซับที่ระดับ T90 ได้ภายในเวลาเพียงสามนาทีเท่านั้น เนื่องจากท่อระบายความร้อนแบบเกลียว ซึ่งถือเป็นการปรับปรุงที่ดีกว่ารุ่นแรกเริ่มถึงสี่เท่า อย่างไรก็ตาม ในทางตรงกันข้าม อัตราการคายไฮโดรเจนยังคงเผชิญกับปัญหาความท้าทายที่สำคัญ เนื่องจากข้อจำกัดด้านความร้อน ระบบเชิงพาณิชย์ส่วนใหญ่ต้องใช้เวลานานถึงสิบห้าถึงยี่สิบนาทีกว่าจะปล่อยไฮโดรเจนที่เก็บไว้ทั้งหมดออกมาจนหมด เมื่อพิจารณาจากงานวิจัยล่าสุดเกี่ยวกับการปรับปรุงคุณสมบัติทางพลศาสตร์ นักวิจัยได้ค้นพบข้อมูลที่น่าสนใจว่า การเติมทองแดงลงในไฮไดรด์สามารถลดพลังงานกระตุ้นที่จำเป็นลงได้ประมาณสิบเจ็ดเปอร์เซ็นต์ สิ่งนี้นำไปสู่ประสิทธิภาพที่ดีขึ้นโดยรวม โดยความเร็วในการดูดซับที่เพิ่มขึ้นช่วยลดเวลา T90 ลงประมาณสิบสองเปอร์เซ็นต์ พร้อมทั้งเพิ่มประสิทธิภาพในการคายไฮโดรเจน และเพิ่มผลผลิตของไฮโดรเจนประมาณเก้าเปอร์เซ็นต์

ความท้าทายในการจัดการความร้อนและทางแก้ปัญหาการถ่ายเทความร้อนในระบบ MH

ผลกระทบจากปฏิกิริยาการคายความร้อนและการดูดซับความร้อนต่อความเสถียรในการจัดเก็บของเมทัลไฮไดรด์

ระบบ MH มักประสบปัญหาที่แท้จริงในการจัดการความร้อน เนื่องจากเมื่อมันดูดซับไฮโดรเจนจะเกิดการปล่อยความร้อนออกมา (ปฏิกิริยาคายความร้อน) ในขณะที่การปล่อยไฮโดรเจนออกมาจำเป็นต้องดูดซับความร้อน (ปฏิกิริยาดูดความร้อน) การเปลี่ยนแปลงไปมาแบบนี้ทำให้เกิดความแตกต่างของอุณหภูมิในเนื้อวัสดุ แบบจำลองของปฏิกิริยาล่าสุดในปี 2023 แสดงให้เห็นว่าการเปลี่ยนแปลงอุณหภูมิแบบนี้สามารถลดปริมาณการจัดเก็บไฮโดรเจนได้ บางครั้งมากถึง 35% หากไม่มีการควบคุมสภาพแวดล้อมที่เหมาะสม ยิ่งไปกว่านั้น การให้ความร้อนและระบายความร้อนอย่างต่อเนื่องยังทำให้วัสดุไฮไดรด์เสื่อมสภาพลง ระบบซึ่งต้องเผชิญกับการใช้งานเชิงความร้อนแบบนี้ มักมีอายุการใช้งานเพียง 60% ถึง 80% เมื่อเทียบกับระบบที่มีการควบคุมอุณหภูมิอย่างเหมาะสม ซึ่งส่งผลสำคัญต่อการใช้งานจริงที่ต้องการความน่าเชื่อถือเป็นหลัก

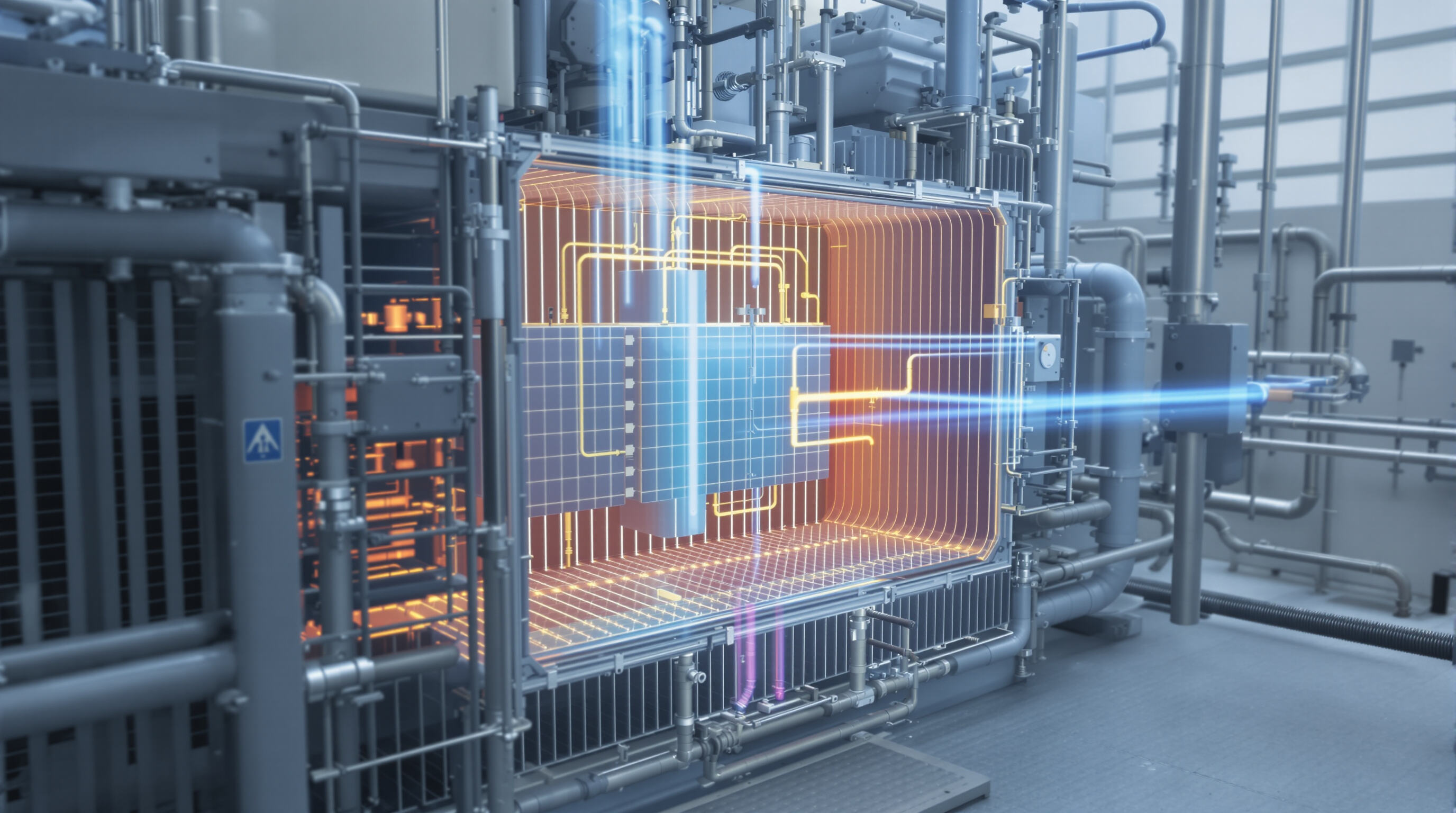

การจำลองทางความร้อนและการประเมินสมรรถนะของปฏิกิริยาเมทัลไฮไดรด์

แบบจำลองการคำนวณขั้นสูงสามารถทำนายรูปแบบการกระจายความร้อนภายในเครื่องปฏิกรณ์ MH ด้วยความแม่นยำ 92% ซึ่งช่วยให้สามารถปรับแต่งรูปแบบของครีบระบายความร้อนและตำแหน่งท่อระบายความร้อนได้อย่างมีประสิทธิภาพ การตรวจสอบทางทดลองแสดงให้เห็นว่าการออกแบบท่อแบบเกลียวสามารถเพิ่มประสิทธิภาพการถ่ายเทความร้อนได้มากขึ้น 28% เมื่อเทียบกับการออกแบบแบบดั้งเดิม ในขณะที่ชุดครีบแบบรัศมีช่วยลดเวลาการดูดซับ (t90) ลงได้ 15 นาทีต่อรอบ

การผนวกรวมวัสดุเปลี่ยนเฟสเพื่อเพิ่มประสิทธิภาพการถ่ายเทความร้อน

การวิจัยแสดงว่าวัสดุเปลี่ยนระยะ (PCM) รวมถึงวัสดุที่ทําจากซ้อนปาราฟีนวอคซ์ สามารถดูดดูดพลังงานความร้อนมากกว่าประมาณ 40% ต่อกรัม เมื่อเทียบกับเครื่องระบายความร้อนอลูมิเนียมทั่วไป การฝังวัสดุเหล่านี้ในผืนของโลหะไฮดริด (MH) ช่วยให้อุณหภูมิปฏิกิริยาอยู่ใกล้กับที่ควรอยู่ โดยอยู่ภายในระดับ +หรือ -5 องศาเซลเซียสของปริมาณเป้าหมาย การรักษาความมั่นคงอย่างนี้ เป็นสิ่งสําคัญมาก สําหรับการให้ผลงานที่ดี จากระบบเก็บโลหะไฮดริด เมื่อมันผ่านรอบรอบการชาร์จ-ปล่อยเร็ว วิธีการ PCM ยังลดพลังงานในการเย็นเพิ่มเติมที่เราต้องการ โดยประหยัดประมาณ 60% ของค่าพลังงานในหน่วยเก็บของขนาดกลาง ตามการทดสอบกับระบบต้นแบบ

การเย็นแบบปาสิฟ VS อัคติฟ: การประเมินความสามารถในการปรับขนาดและประสิทธิภาพในการเก็บของ MH ในขนาดใหญ่

| วิธีการระบายความร้อน | ประสิทธิภาพในการใช้พลังงาน | ความสามารถในการปรับขนาด | ความต้องการในการบำรุงรักษา |

|---|---|---|---|

| ปรับปรุงความแข็งแรง | 85-92% | แรงสูง | ต่ํา |

| มีสภาพเป็นตัวประกอบ (เหลว) | 70-78% | ปานกลาง | แรงสูง |

ระบบที่ไม่ใช่เชิงรุกแสดงให้เห็นถึงประสิทธิภาพด้านต้นทุนที่สูงขึ้น 18% ในแอปพลิเคชันแบบคงที่ ในขณะที่ระบบระบายความร้อนเชิงรุกช่วยให้อัตราการปล่อยไฮโดรเจนเร็วขึ้น 35% ซึ่งเป็นปัจจัยสำคัญสำหรับการผสานรวมเซลล์เชื้อเพลิงในยานยนต์ แบบจำลองแบบไฮบริดในปัจจุบันสามารถบรรลุความเสถียรทางความร้อนที่ระดับ 95% ในถังเก็บที่มีน้ำหนัก 100 กิโลกรัมขึ้นไป ซึ่งช่วยลดช่องว่างด้านความสามารถในการขยายขนาดระหว่างต้นแบบในห้องปฏิบัติการกับการนำไปใช้ในอุตสาหกรรม

การปรับปรุงการออกแบบเครื่องปฏิกรณ์และถังเพื่อเพิ่มประสิทธิภาพการเก็บรักษา

รูปแบบท่อแบบเกลียวและผลกระทบต่อการถ่ายเทความร้อนและการแพร่

การออกแบบรีแอคเตอร์แบบใหม่กำลังเปลี่ยนวิธีการเก็บโลหะไฮไดรด์ให้มีประสิทธิภาพมากขึ้น โดยแก้ปัญหาเรื่องความร้อนที่เกิดขึ้น งานวิจัยล่าสุดแสดงให้เห็นว่า เมื่อออกแบบให้ท่อเป็นรูปเกลียวแทนที่จะเป็นแบบตรง ประสิทธิภาพการถ่ายเทความร้อนจะเพิ่มขึ้นประมาณ 18 ถึง 34 เปอร์เซ็นต์ ซึ่งหมายความว่าไฮโดรเจนสามารถถูกดูดซับได้เร็วกว่าเดิมมาก บทความจากวารสาร Journal of Energy Storage ในปี 2025 ยังได้รายงานผลการศึกษาที่น่าสนใจอีกด้วย โดยการศึกษารูปแบบขดลวดคู่พบว่าสามารถระบายความร้อนได้ในอัตราสูงถึง 1,389 กิโลวัตต์ต่อกิโลกรัมของวัสดุไฮไดรด์ นอกจากนี้ รูปแบบดังกล่าวมีขนาดเล็กพอเหมาะสำหรับการนำไปใช้งานแบบพกพา ซึ่งถือเป็นข้อได้เปรียบสำคัญ รูปทรงที่บิดเกลียวช่วยลดความแตกต่างของอุณหภูมิภายในระบบ ซึ่งโดยปกติจะเป็นปัจจัยที่ทำให้ไม่สามารถใช้ศักยภาพในการจัดเก็บได้เต็มที่

ผลกระทบของมิติขดลวดและพื้นที่หน้าตัดต่อเวลาการดูดซับ (t90)

การปรับแต่งขดลวดมีผลโดยตรงต่อความเร็วในการชาร์จไฮโดรเจน:

- เส้นผ่านศูนย์กลางด้านนอกขนาด 6 มม. ช่วยลดแรงดันตกของสารหล่อเย็นลง 22%

- ระยะห่างระหว่างเกลียว 20 มม. ช่วยลดเวลาในการอิ่มตัว 90% (t90) เหลือ 251 วินาทีที่แรงดัน 15 บาร์

- ความสมมาตรในหน้าตัดป้องกันการเกิด "โซนไฮโดรเจนตาย" ภายในปฏิกรณ์

เส้นผ่านศูนย์กลางภายในที่เล็กลง (4 มม.) เพิ่มความหนาแน่นของพื้นที่ถ่ายเทความร้อนได้ 40% แม้ว่าท่อที่แคบเกินไปอาจทำให้การไหลถูกจำกัด ด้วยเหตุนี้อัลกอริธึมหลายจุดประสงค์จึงถูกนำมาใช้เพื่อปรับสมดุลระหว่างปัจจัยเหล่านี้ ลดระยะเวลาการดูดซับโดยไม่กระทบต่อความทนทาน

การปรับปรุงการออกแบบถังโลหะไฮไดรด์เพื่อเพิ่มประสิทธิภาพทั้งน้ำหนักและปริมาตร

ปฏิกรณ์ขั้นสูงสามารถบรรลุอัตราส่วนน้ำหนัก (มวลไฮไดรด์ต่อมวลปฏิกรณ์) ระดับสูงสุดที่ 2.39 โดย:

- เปลือกโลหะผสมที่มีผนังบาง : ลดน้ำหนักที่ไม่จำเป็นลง 33%

- ตัวกรองความพรุนแบบเกรด : เพิ่มความหนาแน่นเชิงปริมาตรสูงสุด (14.07 กก. ของ LaNi ต่อหน่วย)

- เซ็นเซอร์แบบกระจาย : ช่วยให้สามารถตรวจสอบการจัดส่งไฮโดรเจนแบบเรียลไทม์

นวัตกรรมเหล่านี้แก้ไขจุดแลกเปลี่ยนทางประวัติศาสตร์ระหว่างความจุในการจัดเก็บและระบบการเคลื่อนย้ายได้ โดยต้นแบบเครื่องปฏิกรณ์แสดงให้เห็นอัตราส่วนน้ำหนักที่เพิ่มขึ้น 277% เมื่อเทียบกับการออกแบบแบบก้นหอยดั้งเดิม

การเพิ่มประสิทธิภาพด้านจลนพลศาสตร์ของการชาร์จไฮโดรเจนและประสิทธิภาพรอบจริง

ประสิทธิภาพการจัดเก็บด้วยเมทัลไฮไดรด์ขึ้นอยู่กับการปรับให้เหมาะสมกับความเร็วในการชาร์จไฮโดรเจน พร้อมทั้งรักษาสมรรถนะการใช้งานแบบหมุนเวียนที่มั่นคง ความก้าวหน้าล่าสุดแสดงให้เห็นว่าการผนวกรวมความร้อนเฉพาะจุดและการออกแบบระบบใหม่สามารถเร่งการดูดซับไฮโดรเจนได้อย่างมาก โดยไม่กระทบต่อความปลอดภัย

ลดเวลาการชาร์จไฮโดรเจนผ่านการผนวกรวมความร้อนและการออกแบบระบบ

วิธีการใหม่ในการจัดการความร้อน ทำให้เวลาในการชาร์จไฮโดรเจนลดลงตั้งแต่ 30 ถึงเกือบ 70 เปอร์เซ็นต์ในแบบจำลองต้นแบบรุ่นล่าสุด เมื่อเครื่องแลกเปลี่ยนความร้อนแบบกรวยทำงานร่วมกับวัสดุเปลี่ยนเฟสพิเศษ หรือที่เรียกกันสั้นๆ ว่า PCMs พวกมันจะช่วยกระจายความร้อนได้อย่างมีประสิทธิภาพในระหว่างกระบวนการดูดซับความร้อนที่เกิดขึ้น เปลือก PCM พื้นฐานจะดูดซับความร้อนส่วนเกินที่เกิดขึ้นในระหว่างการชาร์จ จากนั้นจึงปล่อยออกมาอีกครั้งในช่วงการคายประจุ ระบบนี้ช่วยลดแรงกดดันบนโครงสร้างเมทัลไฮไดรด์ ซึ่งช่วยให้ปฏิกิริยาเกิดขึ้นอย่างเสถียร โดยไม่เกิดความร้อนมากเกินไป

เพิ่มความเร็ววงจรการเก็บพลังงานด้วยจลนศาสตร์ของปฏิกิริยาที่ดีขึ้น

การปรับปรุงความดันของไฮโดรเจนที่เข้าสู่ระบบและพารามิเตอร์ของของเหลวถ่ายเทความร้อน ช่วยเพิ่มอัตราปฏิกิริยาเคมีได้ถึง 18% ซึ่งทำให้วงจรการชาร์จ/คายประจุเต็มรูปแบบใช้เวลาเพียง 7,000 วินาที เมื่อเทียบกับ 12,100 วินาทีในระบบแบบดั้งเดิม แบบจำลองการคำนวณแสดงให้เห็นว่า การเพิ่มจำนวนเรย์โนลด์ส (Reynolds numbers) ในช่องระบายความร้อน จะช่วยเพิ่มประสิทธิภาพการระบายความร้อน ทำให้วงจรทำงานได้เร็วยิ่งขึ้น โดยไม่เกินขีดจำกัดอุณหภูมิที่กำหนด

การสร้างสมดุลระหว่างประสิทธิภาพพลังงาน ความเร็ว และความปลอดภัยในการใช้งานไฮโดรเจนซ้ำๆ

การจัดวาง PCM ขั้นสูงสามารถกู้คืนพลังงานได้สูงถึง 93% ในระหว่างการปล่อยไฮโดรเจน ขณะเดียวกันก็ควบคุมอุณหภูมิสูงสุดให้อยู่ต่ำกว่า 85°C การวิเคราะห์ความไว (Sensitivity analyses) ระบุความดันที่เหมาะสม (15-20 บาร์) และอัตราการไหลของสารทำความเย็น (0.5-1.2 เมตร/วินาที) ที่ป้องกันการเสื่อมสภาพของไฮไดรด์ (hydride degradation) ตลอดอายุการใช้งานมากกว่า 5,000 รอบ ซึ่งเป็นสมดุลที่สำคัญต่อความคุ้มค่าทางการค้า

การใช้แบบจำลองขั้นสูงและเครื่องมือดิจิทัลเพื่อทำนายและเพิ่มประสิทธิภาพ MH

การใช้ Machine Learning เพื่อทำนายระยะเวลาการดูดซับไฮโดรเจนในภาชนะเก็บไฮโดรเจน

ความก้าวหน้าล่าสุดในด้านการเรียนรู้ของเครื่อง ทำให้ความแม่นยำในการพยากรณ์ลดลงเหลือประมาณ 8% หรือน้อยกว่า เมื่อพิจารณาถึงการคาดการณ์ระยะเวลาที่ไฮโดรเจนใช้ในการถูกดูดซับโดยระบบไฮไดรด์โลหะ อัลกอริทึมเหล่านี้พิจารณารายงานปัจจัยที่แตกต่างกันประมาณสิบสี่ประการในระหว่างการดำเนินงาน เช่น การเปลี่ยนแปลงของความดันจาก 5 ถึง 100 บาร์ และช่วงอุณหภูมิระหว่าง 20 ถึง 120 องศาเซลเซียส สิ่งที่เกิดขึ้นคือ นักวิจัยไม่จำเป็นต้องทำการทดสอบมากเท่าที่เคยเป็นมา ช่วยประหยัดเวลาในการตรวจสอบผลที่ใช้ปกติลงได้ประมาณร้อยละสี่สิบ แบบจำลองการเรียนรู้เชิงลึกนั้นทำงานร่วมกับค่าอ่านจากเซ็นเซอร์แบบเรียลไทม์ เพื่อปรับแต่งกระบวนการดูดซับนั้นเอง สิ่งนี้นำมาซึ่งการปรับปรุงที่สำคัญในระบบที่สามารถบรรลุถึง 90% ของความจุได้รวดเร็วกว่าที่เคยเป็นมาก่อน บางครั้งสามารถลดระยะเวลาที่จำเป็นลงได้เกือบหนึ่งในสาม เมื่อเทียบกับวิธีการดำเนินงานแบบเดิมที่มีการทำงานคงที่

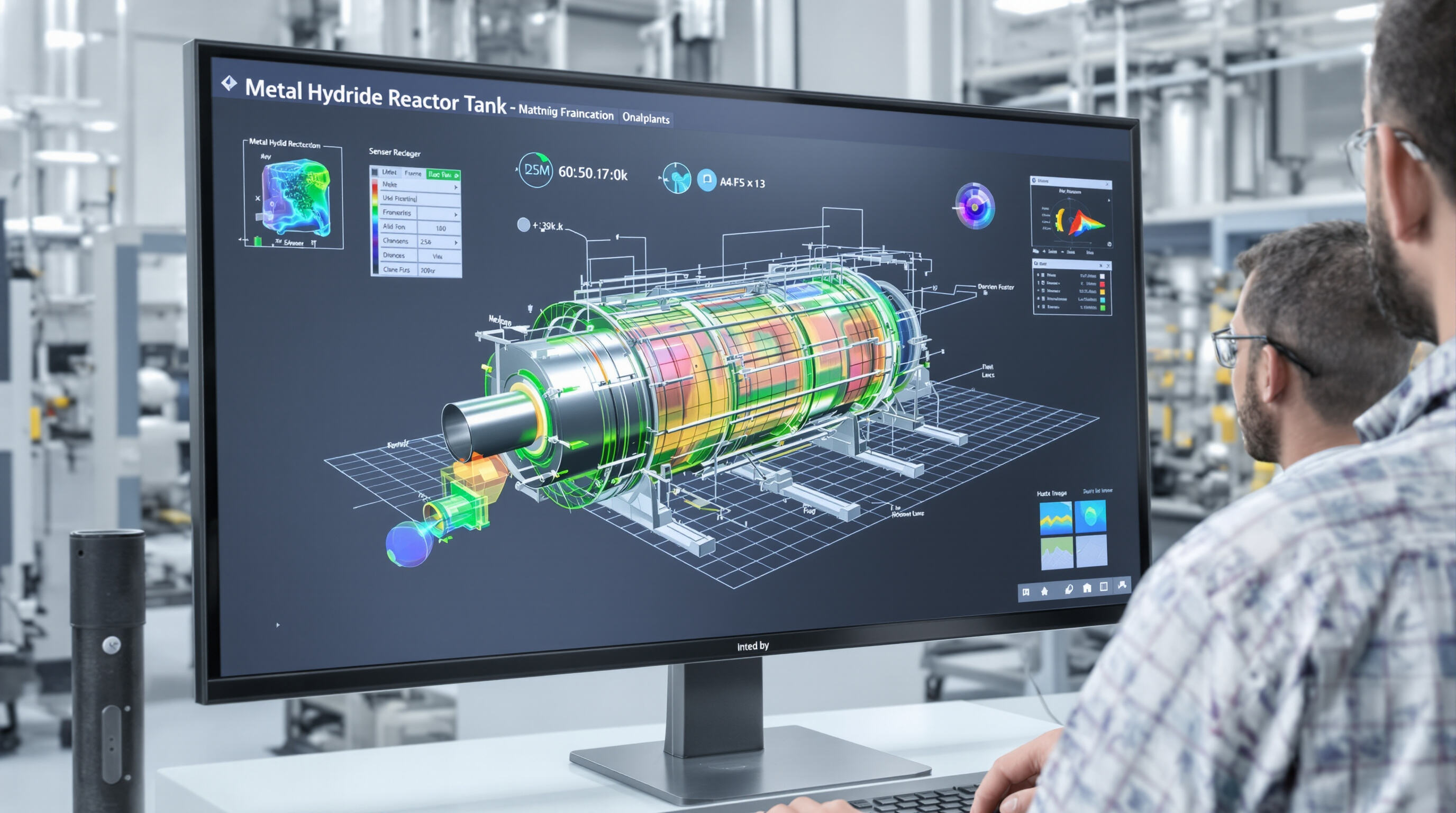

การเพิ่มประสิทธิภาพโดยอาศัยการจำลองระบบสำหรับระบบจัดเก็บไฮไดรด์โลหะ

การจำลองทางฟิสิกส์แบบหลายด้านแสดงให้เห็นว่าการออกแบบถังแบบเกลียวช่วยเพิ่มประสิทธิภาพการกระจายความร้อนได้ดีขึ้น 28% เมื่อเทียบกับการออกแบบทั่วไป การศึกษาเชิงพารามิเตอร์ในปี 2024 แสดงให้เห็นว่า:

| พารามิเตอร์การออกแบบ | ประสิทธิภาพที่เพิ่มขึ้น | การปรับปรุงอายุการใช้งาน |

|---|---|---|

| ระยะห่างของท่อเกลียว (158 มม.) | +19% การถ่ายเทความร้อน | +200 รอบการทำงาน |

| ความหนาผนัง (31.5 มม.) | +12% ความหนาแน่นของ Hâ | -15% ความเสถียรเชิงกล |

เครื่องมือเหล่านี้ช่วยให้วิศวกรสามารถปรับสมดุลระหว่างความจุเชิงน้ำหนัก (6.5 น้ำหนัก%) กับความทนทานของระบบ (¥10,000 รอบการทำงาน)

ดิจิทัล ทวินส์ และการตรวจสอบแบบเรียลไทม์ เพื่อประเมินสมรรถนะของเครื่องปฏิกรณ์แบบไดนามิก

การพัฒนาล่าสุดเกี่ยวกับการใช้ดิจิทัลทวิน (Digital Twins) ในระบบอุตสาหกรรม ได้แสดงให้เห็นถึงผลลัพธ์ที่น่าประทับใจอย่างมากในแง่ของการพยากรณ์ปัญหาที่เกิดขึ้นกับเครื่องปฏิกรณ์แบบโลหะไฮไดรด์ (Metal Hydride Reactors) โดยมีการทดสอบที่สามารถทำได้ถึงอัตราความแม่นยำประมาณ 92% ในการตรวจจับรูปแบบการเสื่อมสภาพก่อนที่ปัญหาเหล่านั้นจะกลายเป็นปัญหาใหญ่ เมื่อผู้จัดการโรงงานเริ่มเชื่อมต่อเซ็นเซอร์ IoT แบบเรียลไทม์เข้ากับแบบจำลองอุณหภูมิ 3 มิติที่ละเอียด พวกเขาพบว่ามีความเร็วในการตอบสนองต่อการเปลี่ยนแปลงของกำลังการผลิตเพิ่มขึ้นประมาณ 18% ลองพิจารณาการทดสอบเมื่อปีที่แล้วที่หนึ่งในสถานที่ดำเนินการ ซึ่งได้ใช้โซลูชันการตรวจสอบผ่านระบบคลาวด์ (Cloud-Based Monitoring) ผลลัพธ์ที่ได้คือปริมาณไฮโดรเจนที่สูญหายไปในช่วงวงจรการดำเนินงานปกติลดลงอย่างมาก จากเกือบ 9.2% เหลือเพียงเล็กน้อยเกิน 4.1% เท่านั้นในหน่วยจัดเก็บพลังงานกว่า 300 กิโลวัตต์ชั่วโมง ซึ่งการปรับปรุงในระดับนี้มีความสำคัญอย่างมากต่อประสิทธิภาพในการดำเนินงาน

คำถามที่พบบ่อย

การจัดเก็บด้วยโลหะไฮไดรด์ (Metal Hydride Storage) คืออะไร และเหตุใดจึงมีความสำคัญ?

การจัดเก็บไฮโดรเจนด้วยโลหะไฮไดรด์เกี่ยวข้องกับการใช้อัลลอยด์โลหะในการดูดซับและปล่อยก๊าซไฮโดรเจน ซึ่งมีความสำคัญเนื่องจากช่วยให้สามารถจัดเก็บไฮโดรเจนได้อย่างมีประสิทธิภาพและในพื้นที่ที่กะทัดรัดมากกว่าวิธีการดั้งเดิม เช่น การจัดเก็บก๊าซภายใต้แรงดันสูง หรือการจัดเก็บในรูปของของเหลวเย็นจัด

ระบบจัดการความร้อนส่งผลต่อการจัดเก็บไฮโดรเจนด้วยโลหะไฮไดรด์อย่างไร

ระบบจัดการความร้อนมีความสำคัญอย่างยิ่งต่อการจัดเก็บไฮโดรเจนด้วยโลหะไฮไดรด์ เนื่องจากช่วยให้ระบบสามารถรักษาอุณหภูมิที่เหมาะสมสำหรับการดูดซับและปล่อยไฮโดรเจนได้อย่างมีประสิทธิภาพ สภาวะการจัดการความร้อนที่ไม่เหมาะสมอาจนำไปสู่การลดลงของประสิทธิภาพการจัดเก็บและอายุการใช้งานของวัสดุที่สั้นลง

มีความก้าวหน้าใดบ้างในด้านประสิทธิภาพของการจัดเก็บไฮโดรเจนด้วยโลหะไฮไดรด์

ความก้าวหน้าล่าสุดในด้านประสิทธิภาพของการจัดเก็บไฮโดรเจนด้วยโลหะไฮไดรด์ ได้แก่ การใช้วัสดุเปลี่ยนเฟส (Phase Change Materials) โครงสร้างท่อแบบเกลียว (Helical Tube Designs) และอัลกอริธึมการเรียนรู้ของเครื่อง (Machine Learning Algorithms) ซึ่งช่วยเพิ่มประสิทธิภาพในการดูดซับไฮโดรเจน ปรับปรุงระบบจัดการความร้อน และเพิ่มความสามารถในการทำนายและตรวจสอบระบบได้ดียิ่งขึ้น

สารบัญ

- หลักการพื้นฐานของประสิทธิภาพการจัดเก็บไฮดริดโลหะและตัวชี้วัดสมรรถนะสำคัญ

-

ความท้าทายในการจัดการความร้อนและทางแก้ปัญหาการถ่ายเทความร้อนในระบบ MH

- ผลกระทบจากปฏิกิริยาการคายความร้อนและการดูดซับความร้อนต่อความเสถียรในการจัดเก็บของเมทัลไฮไดรด์

- การจำลองทางความร้อนและการประเมินสมรรถนะของปฏิกิริยาเมทัลไฮไดรด์

- การผนวกรวมวัสดุเปลี่ยนเฟสเพื่อเพิ่มประสิทธิภาพการถ่ายเทความร้อน

- การเย็นแบบปาสิฟ VS อัคติฟ: การประเมินความสามารถในการปรับขนาดและประสิทธิภาพในการเก็บของ MH ในขนาดใหญ่

- การปรับปรุงการออกแบบเครื่องปฏิกรณ์และถังเพื่อเพิ่มประสิทธิภาพการเก็บรักษา

- การเพิ่มประสิทธิภาพด้านจลนพลศาสตร์ของการชาร์จไฮโดรเจนและประสิทธิภาพรอบจริง

- การใช้แบบจำลองขั้นสูงและเครื่องมือดิจิทัลเพื่อทำนายและเพิ่มประสิทธิภาพ MH

- คำถามที่พบบ่อย