Fundamentos de la eficiencia en el almacenamiento mediante hidruros metálicos y métricas clave de rendimiento

Definición de eficiencia en el almacenamiento de hidruros metálicos en sistemas de energía de hidrógeno

La eficiencia del almacenamiento de hidrógeno en hidruros metálicos básicamente nos dice qué tan bien el hidrógeno puede adherirse a las aleaciones metálicas cuando es absorbido y luego liberarse nuevamente. En comparación con simplemente comprimir el gas de hidrógeno o mantenerlo a temperaturas extremadamente frías, estos materiales metálicos pueden almacenar más hidrógeno por volumen, ya que atrapan los átomos de hidrógeno dentro de sus estructuras cristalinas. Estudios recientes de 2024 mostraron que la mayoría de los hidruros metálicos retienen entre el 6 y el 10 por ciento de su peso en hidrógeno y pueden realizar este proceso de absorción y liberación aproximadamente 95 veces antes de perder efectividad. Esto es bastante impresionante en comparación con otros métodos como el carbón activado, que solo logra alrededor del 3 al 5 por ciento de capacidad. La capacidad de ciclar tantas veces entre carga y descarga sin degradación significativa hace que los hidruros metálicos sean especialmente adecuados para aplicaciones como vehículos de pila de combustible o sistemas de energía portátiles donde el espacio es limitado y la confiabilidad a largo plazo es crítica.

Factores técnicos clave que influyen en el rendimiento del almacenamiento de hidrógeno

Cuatro parámetros críticos rigen la eficiencia del sistema de hidruros metálicos:

- Composición del material (estabilidad de la aleación y afinidad por el hidrógeno)

- Capacidad de gestión térmica (tolerancia de ±2 °C para una cinética de reacción óptima)

- Modulación de la presión (rango operativo de 1 a 100 bar)

- Porosidad estructural (fracción de vacío de 40 a 60 % para una difusión gaseosa eficiente)

Estudios recientes demuestran que los sistemas que combinan aleaciones a base de magnesio con catalizadores de níquel alcanzan tasas de absorción un 23 % más rápidas que los compuestos tradicionales de hierro y titanio. La regulación térmica resulta ser fundamental: cada fluctuación de temperatura de 10 °C por encima o por debajo del rango óptimo de un hidruro disminuye la capacidad de almacenamiento en un 8-12 % (Li et al., 2023).

Tasas de absorción y desorción de hidrógeno como indicadores clave del rendimiento

La métrica T90, que mide cuánto tiempo se tarda en alcanzar el 90% de capacidad, se ha convertido prácticamente en un estándar en la industria al evaluar sistemas de hidruros metálicos en la actualidad. Algunos modelos avanzados de reactores pueden alcanzar en realidad dichas metas de absorción T90 en apenas tres minutos gracias a sus tubos de enfriamiento helicoidales, lo cual representa una mejora aproximadamente cuatro veces mayor en comparación con lo que se observaba en las primeras versiones antiguas. Sin embargo, por otro lado, las tasas de desorción aún enfrentan serias dificultades debido a limitaciones térmicas. La mayoría de los sistemas disponibles comercialmente tardan entre quince y veinte minutos antes de liberar completamente todo el hidrógeno almacenado. Analizando estudios recientes sobre optimización cinética, los investigadores descubrieron algo interesante: añadir cobre a los hidruros reduce la energía de activación necesaria en alrededor del diecisiete por ciento. Esto conduce a un mejor desempeño general, con velocidades de absorción más rápidas que reducen los tiempos T90 en aproximadamente un doce por ciento, además de mejorar la eficiencia de desorción y aumentar los rendimientos de hidrógeno en cerca del nueve por ciento.

Desafíos en la Gestión Térmica y Soluciones de Transferencia de Calor en Sistemas MH

Impacto de las Reacciones Exotérmicas y Endotérmicas en la Estabilidad del Almacenamiento de Hidruros Metálicos

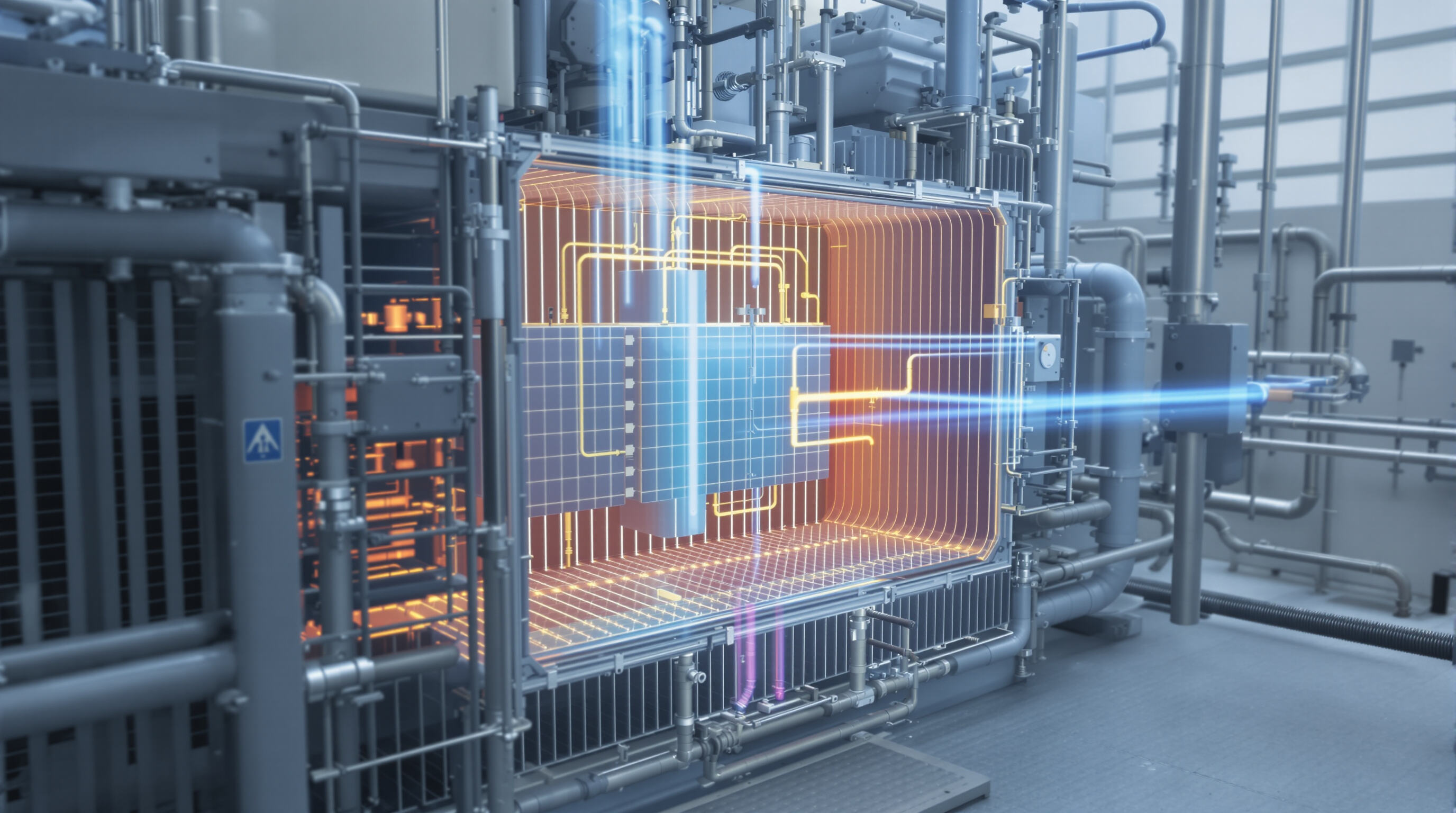

Los sistemas MH enfrentan problemas reales en la gestión del calor, ya que al absorber hidrógeno generan calor (exotérmico), mientras que al liberar hidrógeno necesitan absorber calor (endotérmico). Esta alternancia crea diferencias de temperatura a través del material. Modelos recientes de reactores de 2023 muestran que estas fluctuaciones térmicas pueden reducir la cantidad de hidrógeno almacenado, en algunos casos hasta un 35 % si no hay control del entorno. Para colmo, el constante calentamiento y enfriamiento desgasta los propios materiales del hidruro. Los sistemas sometidos a este tipo de estrés térmico suelen durar solo entre el 60 % y el 80 % del tiempo que aquellos con una regulación adecuada de temperatura, lo cual marca una gran diferencia en aplicaciones reales donde la fiabilidad es fundamental.

Modelado Térmico y Evaluación del Rendimiento de Reactores de Hidruros Metálicos

Los modelos computacionales avanzados ahora predicen con 92% de precisión los patrones de distribución del calor dentro de los reactores MH, lo que permite configuraciones optimizadas de aletas y colocaciones de tubos de refrigeración. Las validaciones experimentales muestran que los diseños de tubos helicoidales mejoran la eficiencia de disipación de calor en un 28% en comparación con las configuraciones tradicionales, mientras que las matrices de aletas radiales reducen el tiempo de absorción (t90) en 15 minutos por ciclo.

Integración de Materiales de Cambio de Fase para una Transferencia de Calor Mejorada

La investigación muestra que los materiales de cambio de fase (MCF), incluidos los compuestos hechos de cera de parafina, pueden absorber alrededor de un 40% más de energía térmica por gramo en comparación con disipadores de calor de aluminio convencionales. La incorporación de estos materiales en lechos de hidruro metálico (MH) ayuda a mantener las temperaturas de reacción bastante cercanas a los niveles deseados, permaneciendo dentro de aproximadamente más o menos 5 grados Celsius del objetivo. Mantener condiciones tan estables es realmente importante para obtener un buen desempeño de los sistemas de almacenamiento de hidruro metálico cuando pasan por ciclos rápidos de carga y descarga. El método de MCF también reduce la cantidad de energía de enfriamiento adicional que se necesita, ahorrando aproximadamente el 60% del costo energético en unidades de almacenamiento de tamaño medio según pruebas con sistemas prototipo.

Enfriamiento pasivo vs. activo: Evaluación de escalabilidad y eficiencia en almacenamiento MH a gran escala

| Método de enfriamiento | Eficiencia energética | Escalabilidad | Necesidades de mantenimiento |

|---|---|---|---|

| Pasivo (MCF/aletas) | 85-92% | Alto | Bajo |

| Activo (líquido) | 70-78% | Moderado | Alto |

Los sistemas pasivos demuestran un 18 % mayor rentabilidad en aplicaciones estacionarias, mientras que el enfriamiento activo permite tasas de liberación de hidrógeno un 35 % más rápidas, un factor crítico para las integraciones de celdas de combustible automotrices. Los diseños híbridos alcanzan ahora una estabilidad térmica del 95 % en tanques de almacenamiento de 100 kg o más, cerrando la brecha de escalabilidad entre prototipos de laboratorio y despliegues industriales.

Optimización del Diseño de Reactores y Tanques para una Mayor Eficiencia de Almacenamiento

Configuraciones de Tubos Helicoidales y Su Impacto en la Transferencia de Calor y Masa

Nuevas formas de reactor están cambiando la eficacia con que almacenamos hidruros metálicos al resolver esos molestos problemas térmicos. Algunos trabajos recientes muestran que cuando doblan los tubos en formas helicoidales en lugar de mantenerlos rectos, la transferencia de calor mejora entre un 18 y hasta un 34 por ciento. Esto significa que el hidrógeno puede absorberse mucho más rápido que antes. Un artículo de la revista Journal of Energy Storage del año 2025 encontró algo interesante también. Estudiaron estos diseños de doble espiral y observaron que extraían calor a una tasa impresionante de alrededor de 1.389 kilovatios por kilogramo de material de hidruro. Además, estos diseños permanecen lo suficientemente compactos para aplicaciones portátiles reales, lo cual es muy importante. La geometría retorcida básicamente reduce esas diferencias de temperatura a través del sistema que normalmente impiden que las personas obtengan toda la capacidad de almacenamiento por la que han pagado.

Influencia de las Dimensiones de la Bobina y el Área de la Sección Transversal sobre el Tiempo de Absorción (t90)

La optimización de la bobina rige directamente las velocidades de carga de hidrógeno:

- Diámetros externos de 6 mm reducen la caída de presión del refrigerante en un 22%

- Paso de 20 mm acorta el t90 (tiempo para alcanzar el 90% de saturación) a 251 segundos a 15 bar

- La simetría transversal evita zonas "muertas" de hidrógeno en los reactores

Menores diámetros internos (4 mm) mejoran la densidad de superficie de transferencia de calor en un 40%, aunque tubos excesivamente estrechos pueden provocar restricciones de flujo. Algoritmos multiobjetivo ahora equilibran estos parámetros para reducir los tiempos de absorción sin comprometer la durabilidad.

Optimización del diseño del tanque de hidruro metálico para una mayor eficiencia gravimétrica y volumétrica

Reactores avanzados logran relaciones de peso sin precedentes (masa de hidruro/masa del reactor) de 2,39 mediante:

- Vainas delgadas de aleación : Reducen el peso parásito en un 33%

- Filtros con porosidad graduada : Maximizan la densidad volumétrica (14,07 kg de LaNi por unidad)

- Sensores distribuidos : Permiten la monitorización en tiempo real de la distribución de hidrógeno

Estas innovaciones abordan la histórica compensación entre la capacidad de almacenamiento y la portabilidad del sistema, con reactores prototipo que muestran una relación de peso 277 % mayor que los diseños espirales tradicionales.

Mejorando la cinética de carga de hidrógeno y la eficiencia del ciclo

La eficiencia del almacenamiento por hidruros metálicos depende de la optimización de las velocidades de carga de hidrógeno manteniendo un rendimiento cíclico estable. Avances recientes demuestran cómo la integración térmica dirigida y el rediseño del sistema pueden acelerar dramáticamente la absorción de hidrógeno sin comprometer la seguridad.

Reducción del tiempo de carga de hidrógeno mediante integración térmica y diseño del sistema

Nuevos enfoques para la gestión del calor han reducido los tiempos de carga de hidrógeno entre un 30 y casi un 70 por ciento en los últimos diseños de prototipos. Cuando los intercambiadores de calor cónicos trabajan junto con esos materiales especiales de cambio de fase, o PCM por sus siglas en inglés, ayudan a distribuir mejor el calor durante todo este proceso exotérmico de absorción que ocurre. Las fundas de PCM básicamente absorben todo ese exceso de calor durante la carga y luego lo liberan nuevamente durante los períodos de descarga. Esta configuración reduce la presión sobre la matriz de hidruro metálico, lo que mantiene las reacciones estables sin sobrecalentamientos.

Ciclos de almacenamiento acelerados con cinética de reacción mejorada

La optimización de la presión de entrada de hidrógeno y los parámetros del fluido de transferencia de calor acelera la cinética de reacción en un 18%, permitiendo ciclos completos de carga/descarga en 7.000 segundos frente a 12.100 segundos en sistemas convencionales. Los modelos computacionales revelan que el aumento del número de Reynolds en los canales de refrigeración mejora la disipación de calor, permitiendo ciclos más rápidos sin superar los umbrales de temperatura.

Equilibrio entre eficiencia energética, velocidad y seguridad en ciclos repetidos de hidrógeno

Configuraciones avanzadas de PCM logran una recuperación de energía del 93% durante la liberación de hidrógeno, manteniendo las temperaturas máximas de operación por debajo de los 85 °C. Los análisis de sensibilidad identifican la presión óptima (15-20 bar) y velocidades de flujo del refrigerante (0,5-1,2 m/s) que evitan la degradación del hidruro durante más de 5.000 ciclos, un equilibrio crítico para la viabilidad comercial.

Modelado avanzado y herramientas digitales para predecir y mejorar la eficiencia del MH

Aprendizaje automático para predecir el tiempo de absorción de hidrógeno en recipientes de almacenamiento

Los recientes avances en el aprendizaje automático han reducido la precisión de las predicciones a alrededor del 8% o menos cuando se trata de pronosticar cuánto tiempo tarda el hidrógeno en ser absorbido por sistemas de hidruros metálicos. Estos algoritmos analizan aproximadamente catorce factores diferentes durante la operación, como cambios en la presión de 5 a 100 bares y rangos de temperatura entre 20 y 120 grados Celsius. Esto significa que los investigadores no necesitan realizar tantas pruebas como antes, lo que les ahorra aproximadamente el cuarenta por ciento del tiempo habitual de validación. Los modelos de aprendizaje profundo trabajan en realidad con lecturas en tiempo real de sensores para ajustar el proceso de absorción mismo. Esto ha resultado en mejoras significativas en las que los sistemas alcanzan el 90% de su capacidad mucho más rápido que antes, en algunos casos reduciendo el tiempo necesario en casi un tercio en comparación con los métodos fijos tradicionales.

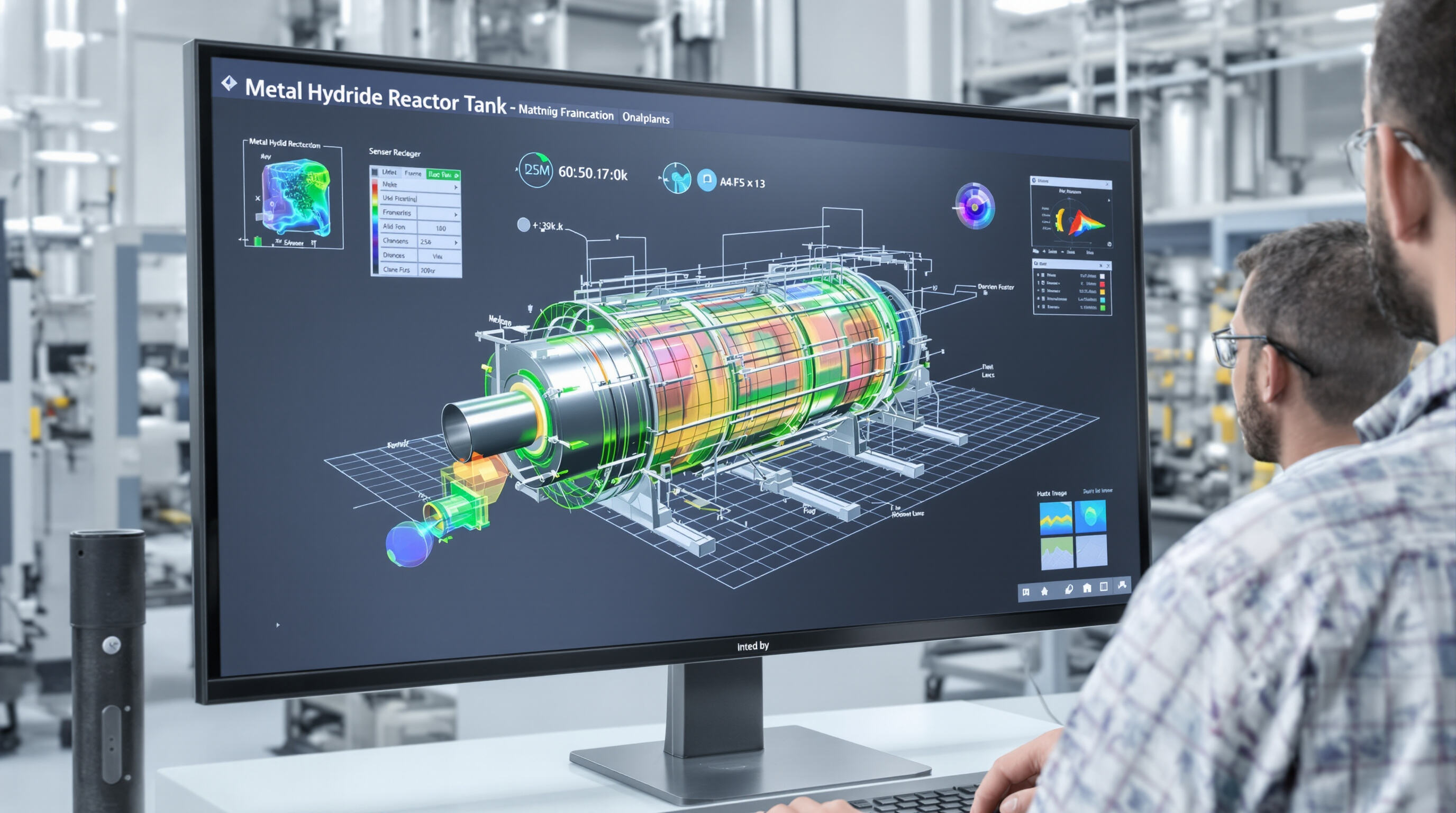

Optimización basada en simulación de sistemas de almacenamiento de hidruros metálicos

Las simulaciones multiphísicas revelan que las geometrías de tanque helicoidales mejoran la distribución de calor en un 28% en comparación con diseños convencionales. Un estudio paramétrico de 2024 muestra:

| Parámetro de diseño | Ganancia de Eficiencia | Mejora del Ciclo de Vida |

|---|---|---|

| Paso del tubo helicoidal (158 mm) | +19% de transferencia térmica | +200 ciclos |

| Espesor de pared (31,5 mm) | +12% densidad de Hâ | -15% estabilidad mecánica |

Estas herramientas permiten a los ingenieros equilibrar la capacidad gravimétrica (6,5 % en peso) frente a la durabilidad del sistema (¥10 000 ciclos).

Gemelos Digitales y Monitoreo en Tiempo Real para la Evaluación del Rendimiento Dinámico de Reactores

Las últimas mejoras en la forma en que aplicamos gemelos digitales a entornos industriales han mostrado resultados bastante impresionantes en cuanto a la predicción de problemas con reactores de hidruro metálico. Algunas pruebas alcanzaron una tasa de precisión de aproximadamente el 92 % al detectar estos patrones de degradación antes de que se conviertan en problemas graves. Cuando los gerentes de planta empiezan a vincular sensores IoT en tiempo real con esos modelos térmicos 3D detallados, observan un aumento de aproximadamente el 18 % en la velocidad de respuesta ante cambios en la capacidad del sistema. Tomemos como ejemplo la prueba realizada el año pasado en una instalación donde implementaron soluciones de monitoreo basadas en la nube. ¿Qué ocurrió? La cantidad de hidrógeno perdido durante los ciclos normales de operación disminuyó drásticamente, pasando de casi el 9.2 % a poco más del 4.1 % en sus unidades de almacenamiento de más de 300 kilovatios hora. Ese tipo de mejora marca una gran diferencia en la eficiencia operativa.

Preguntas frecuentes

¿Qué es el almacenamiento mediante hidruros metálicos y por qué es importante?

El almacenamiento de hidrógeno mediante hidruros metálicos implica el uso de aleaciones metálicas para absorber y liberar gas hidrógeno, lo cual es importante porque permite un almacenamiento de hidrógeno más eficiente y compacto en comparación con métodos tradicionales como el almacenamiento en gas a alta presión o el almacenamiento criogénico en forma líquida.

¿Cómo afecta el manejo térmico al almacenamiento mediante hidruros metálicos?

El manejo térmico es crucial en el almacenamiento mediante hidruros metálicos, ya que asegura que el sistema mantenga la temperatura correcta para una absorción y desorción óptimas del hidrógeno. Un manejo térmico inadecuado puede provocar una disminución de la capacidad de almacenamiento y una degradación más rápida del material.

¿Qué avances se han realizado en la eficiencia del almacenamiento mediante hidruros metálicos?

Recientemente, se han logrado avances en la eficiencia del almacenamiento mediante hidruros metálicos, entre los que se incluyen el uso de materiales de cambio de fase, diseños de tubos helicoidales y algoritmos de aprendizaje automático (machine learning), los cuales han mejorado colectivamente los tiempos de absorción de hidrógeno, el manejo térmico y han proporcionado mejores capacidades de predicción y monitoreo.

Tabla de Contenido

- Fundamentos de la eficiencia en el almacenamiento mediante hidruros metálicos y métricas clave de rendimiento

-

Desafíos en la Gestión Térmica y Soluciones de Transferencia de Calor en Sistemas MH

- Impacto de las Reacciones Exotérmicas y Endotérmicas en la Estabilidad del Almacenamiento de Hidruros Metálicos

- Modelado Térmico y Evaluación del Rendimiento de Reactores de Hidruros Metálicos

- Integración de Materiales de Cambio de Fase para una Transferencia de Calor Mejorada

- Enfriamiento pasivo vs. activo: Evaluación de escalabilidad y eficiencia en almacenamiento MH a gran escala

-

Optimización del Diseño de Reactores y Tanques para una Mayor Eficiencia de Almacenamiento

- Configuraciones de Tubos Helicoidales y Su Impacto en la Transferencia de Calor y Masa

- Influencia de las Dimensiones de la Bobina y el Área de la Sección Transversal sobre el Tiempo de Absorción (t90)

- Optimización del diseño del tanque de hidruro metálico para una mayor eficiencia gravimétrica y volumétrica

- Mejorando la cinética de carga de hidrógeno y la eficiencia del ciclo

- Modelado avanzado y herramientas digitales para predecir y mejorar la eficiencia del MH

- Preguntas frecuentes